亮点评述

化工学报|基于本质安全与经济性的环己烷氧化工艺参数多目标优化研究

基于本质安全与经济性的环己烷氧化工艺参数多目标优化研究

王一非  任婧杰毕明树叶昊天

任婧杰毕明树叶昊天

(大连理工大学化工学院,辽宁 大连116000)

DOI:10.11949/0438-1157.20241457

引 言

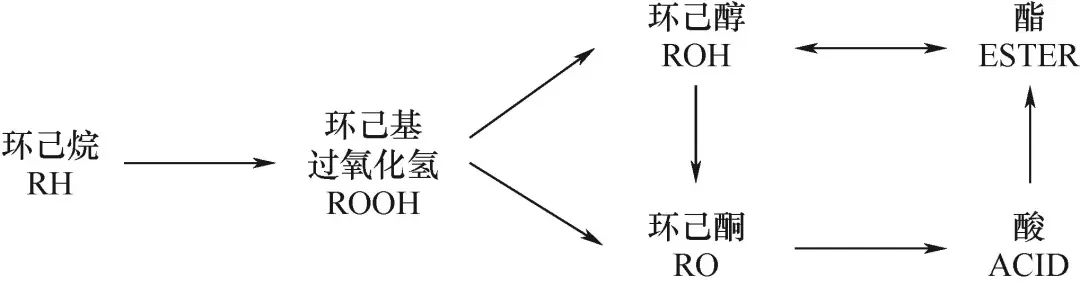

1 环己烷氧化模型建立及修正

1.1 环己烷无催化氧化模拟分析

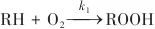

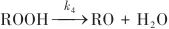

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

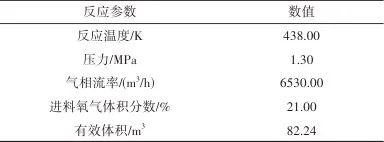

表1 反应初始参数Table 1 Initial reaction parameters

1.2 动力学修正及验证分析

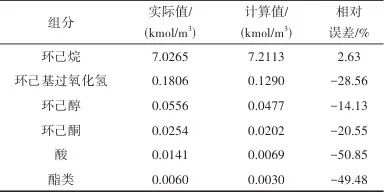

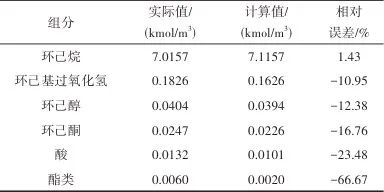

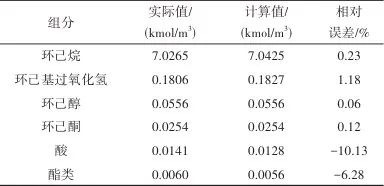

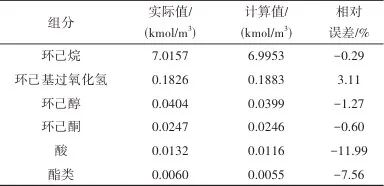

表2 修正前动力学模型21%含氧量进料产物分布及误差Table 2 Comparison of original kinetic model products (21% oxygen content feed)

表3 修正前动力学模型30%含氧量进料产物分布及误差Table 3 Comparison of original kinetic model products (30% oxygen content feed)

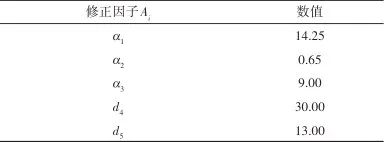

表4 反应速率校正系数Table 4 Reaction rate correction coefficient

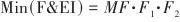

表5 修正后动力学模型21%含氧量进料产物分布及误差Table 5 Comparison of modified kinetic model products (21% oxygen content feed)

表6 修正后动力学模型30%含氧量进料产物分布及误差Table 6 Comparison of modified kinetic model products (30% oxygen content feed)

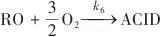

2 考虑本质安全的多釜模型综合

2.1 多目标评价指标量化

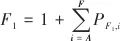

| (6) |

| (7) |

为F1中的惩罚因子。

为F1中的惩罚因子。 | (8) |

为F2中的惩罚因子。

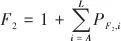

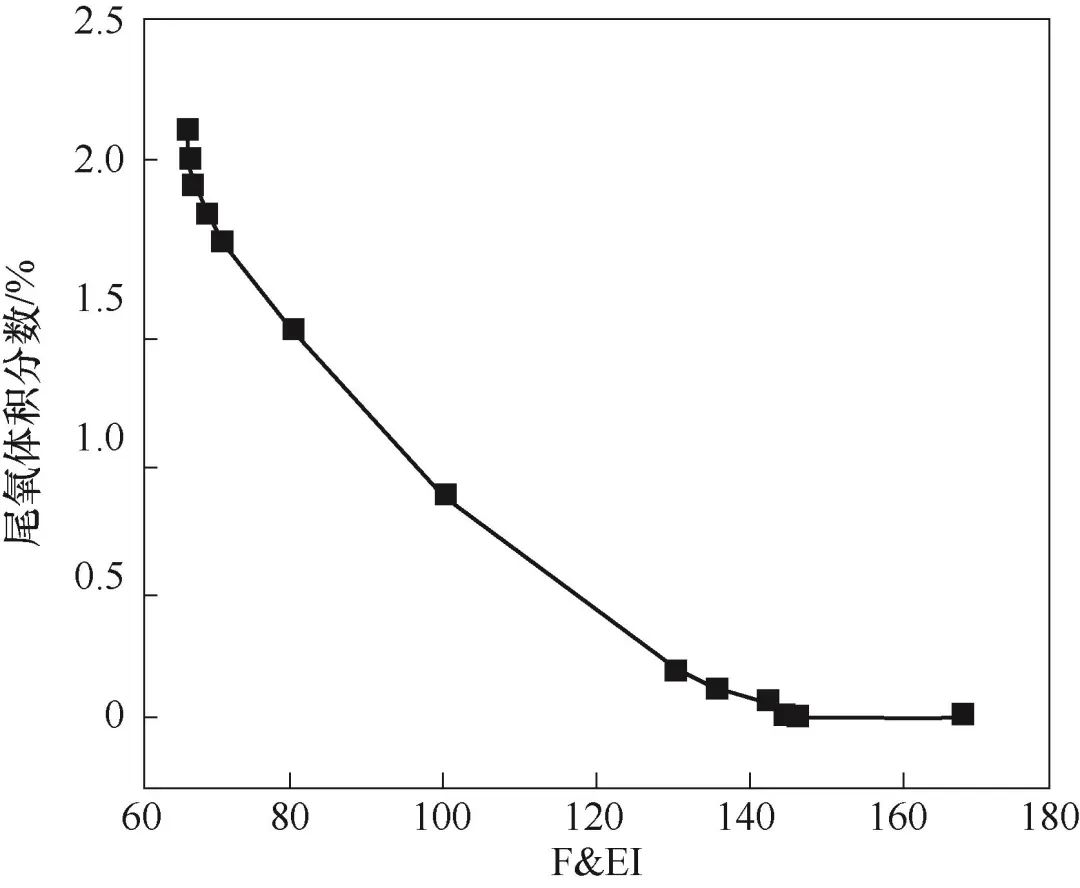

为F2中的惩罚因子。表7 F&EI指数危险程度分级Table 7 F&EI Index hazard classification

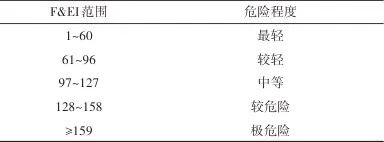

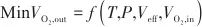

| (9) |

| (10) |

| (11) |

| (12) |

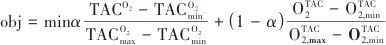

2.2 变权重的多釜模型综合

| (13) |

为仅考虑工艺流程本质安全忽略成本时的F&EI,

为仅考虑工艺流程本质安全忽略成本时的F&EI, 为忽略经济目标时的F&EI;

为忽略经济目标时的F&EI; 为忽略本质安全情况下的TAC,

为忽略本质安全情况下的TAC, 为仅考虑F&EI时的TAC;α为权重系数,取值范围为0~1,步长为0.1,式(13)~式(15)中的α均如此。

为仅考虑F&EI时的TAC;α为权重系数,取值范围为0~1,步长为0.1,式(13)~式(15)中的α均如此。 | (14) |

为仅考虑工艺流程本质安全忽略尾氧浓度时的F&EI,

为仅考虑工艺流程本质安全忽略尾氧浓度时的F&EI, 为忽略尾氧浓度时的F&EI;

为忽略尾氧浓度时的F&EI; 为忽略本质安全指数时所得到的尾氧浓度,

为忽略本质安全指数时所得到的尾氧浓度, 为仅考虑本质安全指数时得到的尾氧浓度。

为仅考虑本质安全指数时得到的尾氧浓度。 | (15) |

为仅考虑工艺流程本质安全忽略尾氧浓度时的TAC,

为仅考虑工艺流程本质安全忽略尾氧浓度时的TAC, 为忽略经济目标时的TAC;

为忽略经济目标时的TAC; 为忽略TAC时得到的尾氧浓度,

为忽略TAC时得到的尾氧浓度, 为仅考虑TAC时得到的尾氧浓度。

为仅考虑TAC时得到的尾氧浓度。

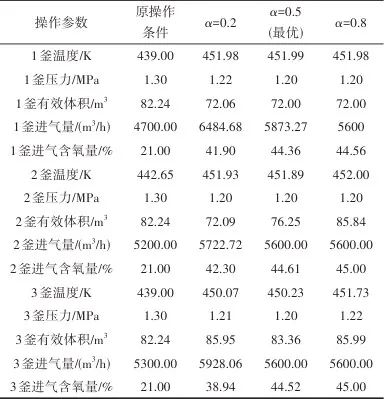

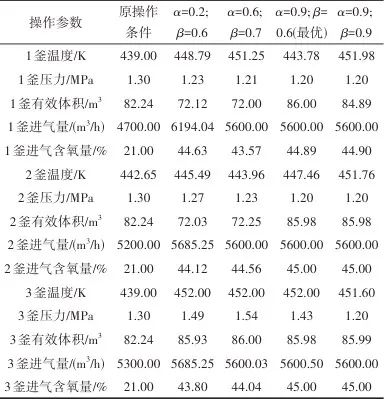

表8 不同权重下操作参数对比(考虑F&EI与TAC)Table 8 Comparison of operating parameters under different weights (Considering F&EI and TAC)

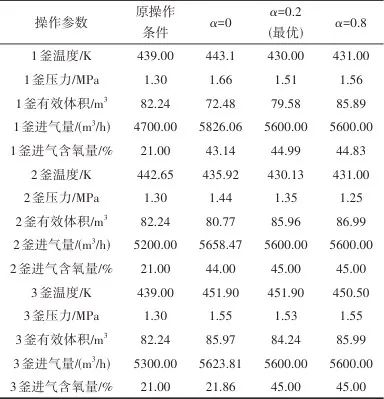

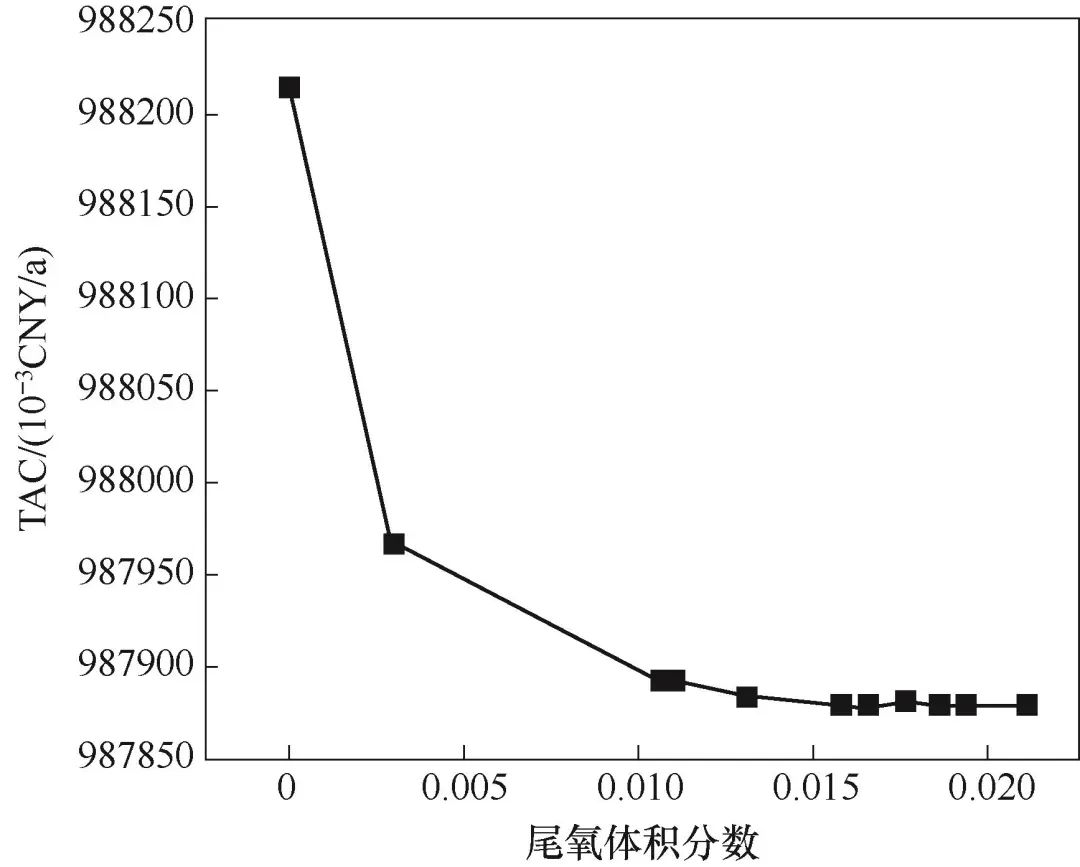

表9 不同权重下操作参数对比(考虑尾氧浓度与TAC)Table 9 Comparison of operating parameters under different weights (Considering tail oxygen and TAC)

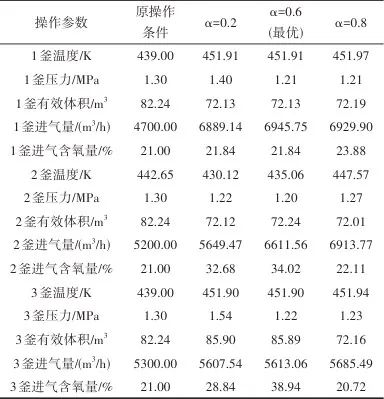

表10 不同权重下操作参数对比(考虑F&EI与尾氧浓度)Table 10 Comparison of operating parameters under different weights (Considering F&EI and tail oxygen)

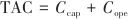

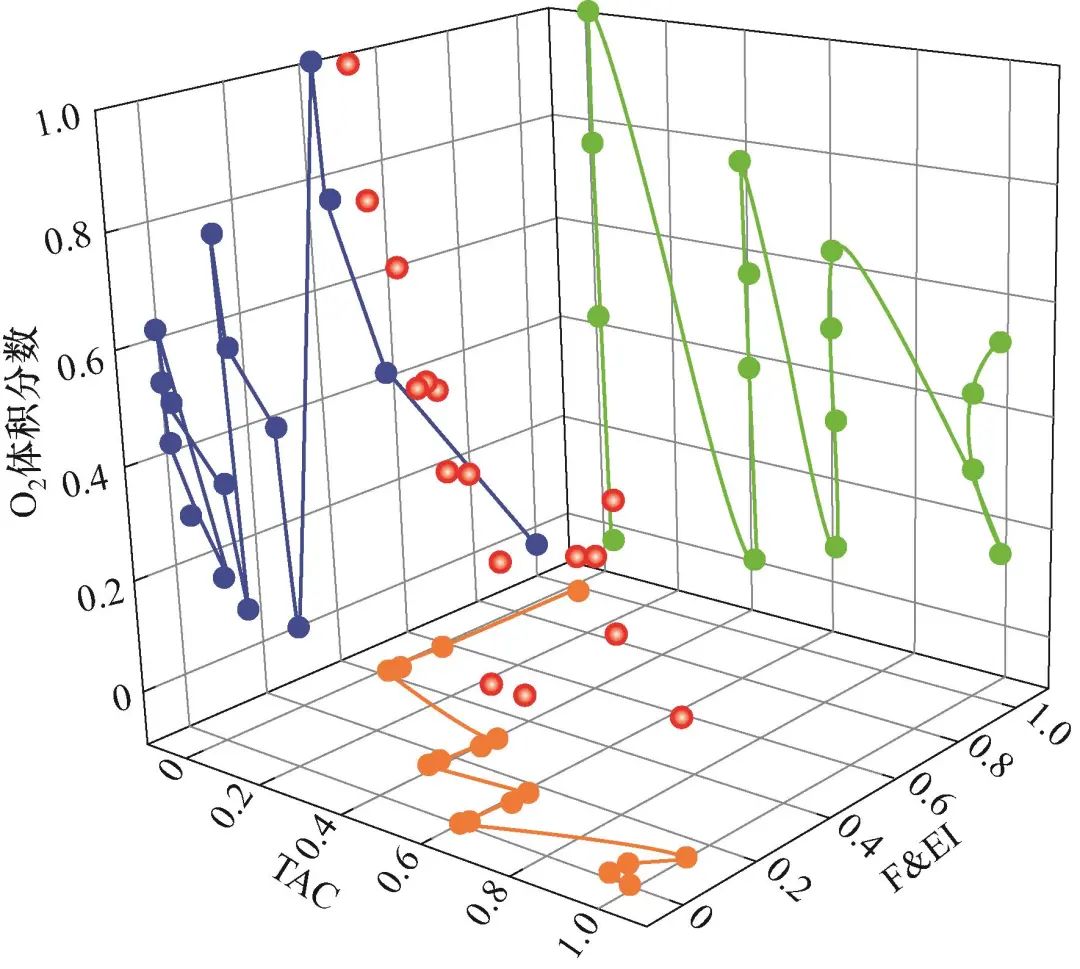

3 考虑本质安全的多釜模型多目标优化

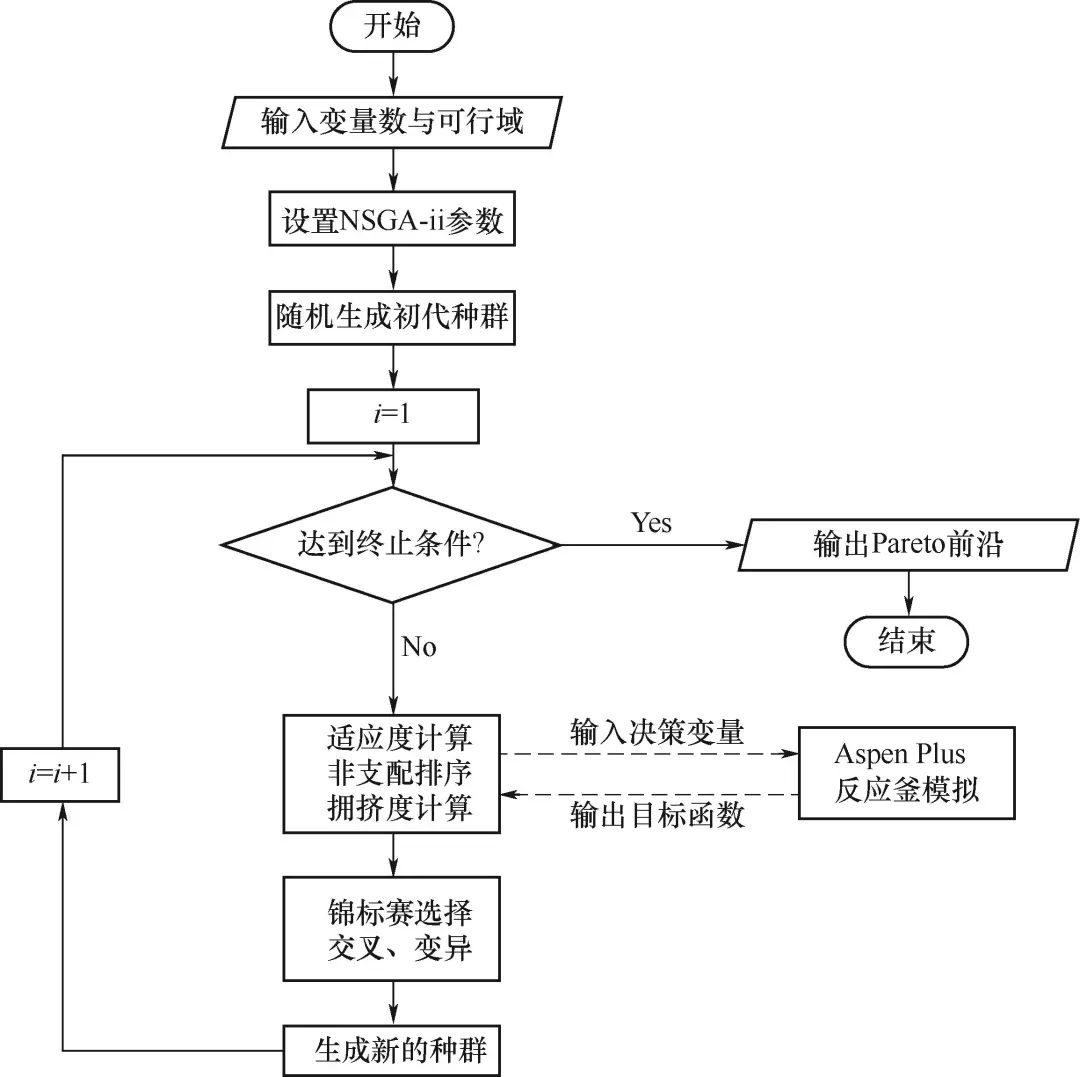

| (16) |

表11 不同权重下操作参数对比(考虑F&EI、TAC与尾氧浓度)Table 11 Comparison of operating parameters under different weights (Considering F&EI, TAC and tail oxygen)

4 结 论

Multi-objective optimization of cyclohexane oxidation process parameters based on inherent safety and economic performance

WANG Yifei  REN JingjieBI MingshuYE Haotian

REN JingjieBI MingshuYE Haotian

(College of Chemical Engineering, Dalian University of Technology, Dalian 116000, Liaoning, China)

第一作者:王一非(1999—),男,硕士研究生,yifeiwang@mail.dlut.edu.cn

通讯作者:叶昊天(1992—),男,博士,讲师,htye@dlut.edu.cn