亮点评述

化工学报|一种抑制隧道排水管道中结晶体形成的双层阻垢疏水涂层

一种抑制隧道排水管道中结晶体形成的双层阻垢疏水涂层

胡家玮  王聪刘美婧

王聪刘美婧

(兰州理工大学土木工程学院,甘肃 兰州 730050)

DOI:10.11949/0438-1157.20241325

引 言

1 依托工程概况

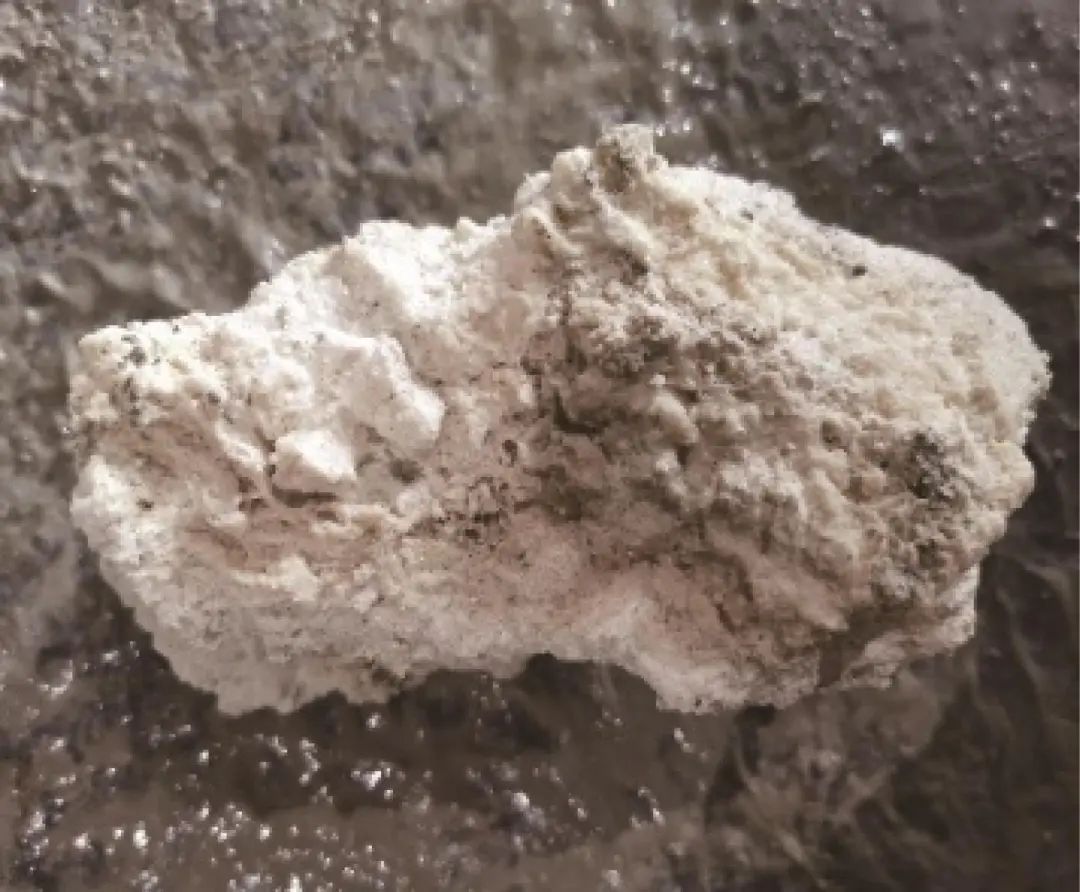

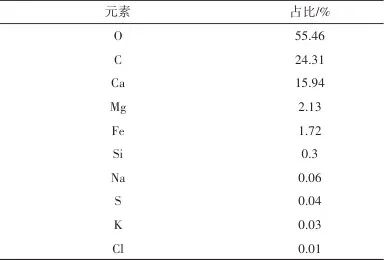

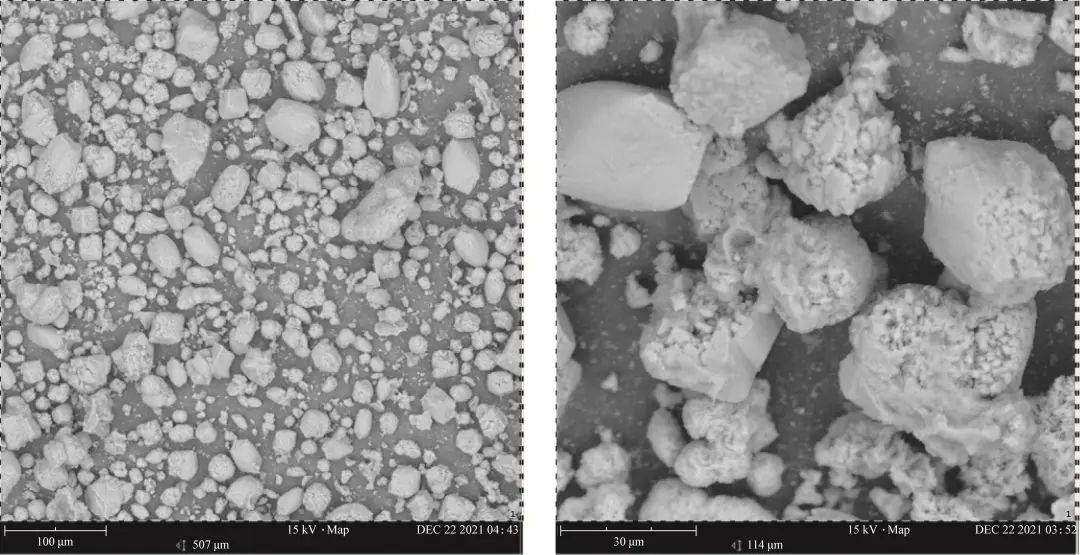

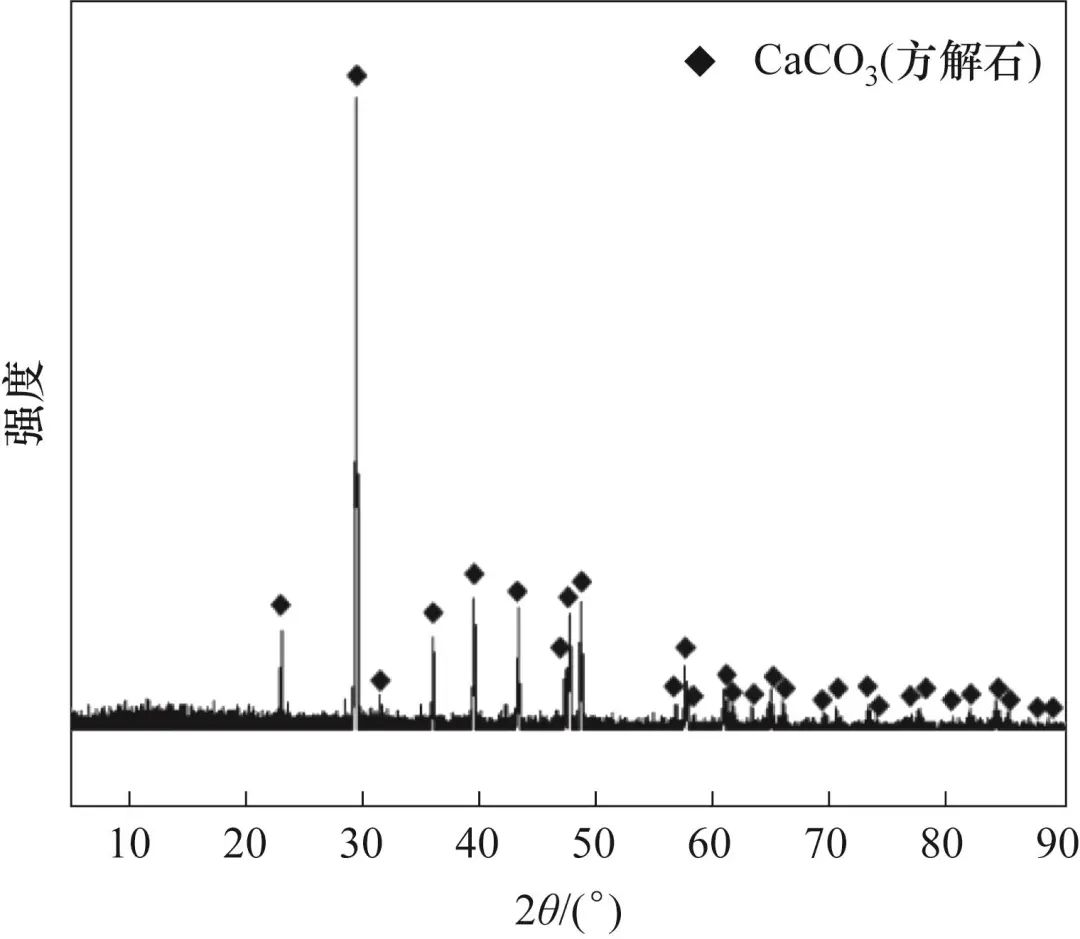

1.1 结晶体成分分析

表1 结晶体样品元素种类Table 1 Crystal sample element species

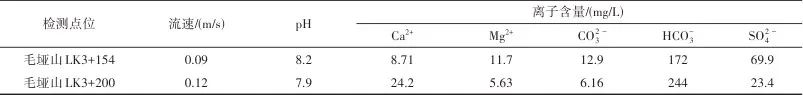

1.2 水样分析

的平均浓度高达208 mg/L,这为结晶离子的接触提供了条件。

的平均浓度高达208 mg/L,这为结晶离子的接触提供了条件。表2 毛垭山隧道排水管水样分析Table 2 Maoyashan tunnel drainage pipe water sample analysis

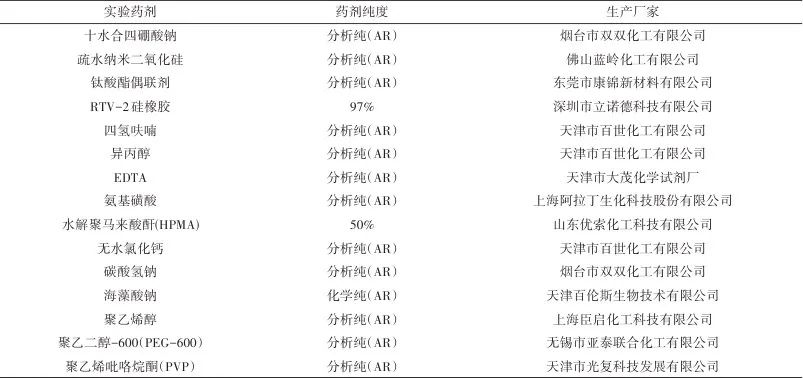

2 实验仪器和实验药剂

表3 实验药剂Table 3 Experimental reagents

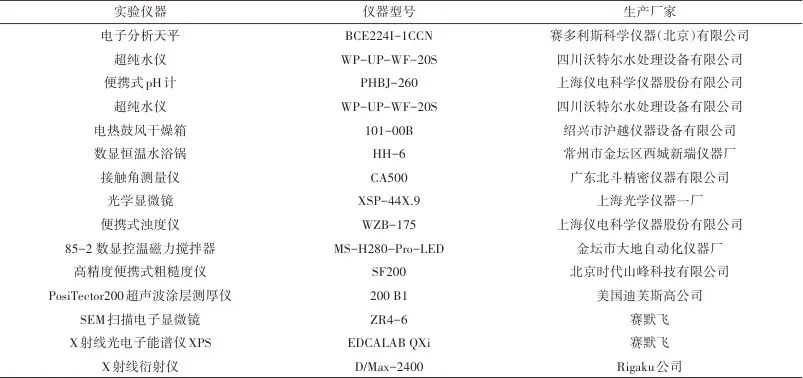

表4 实验仪器Table 4 Experimental instruments

3 实验方法

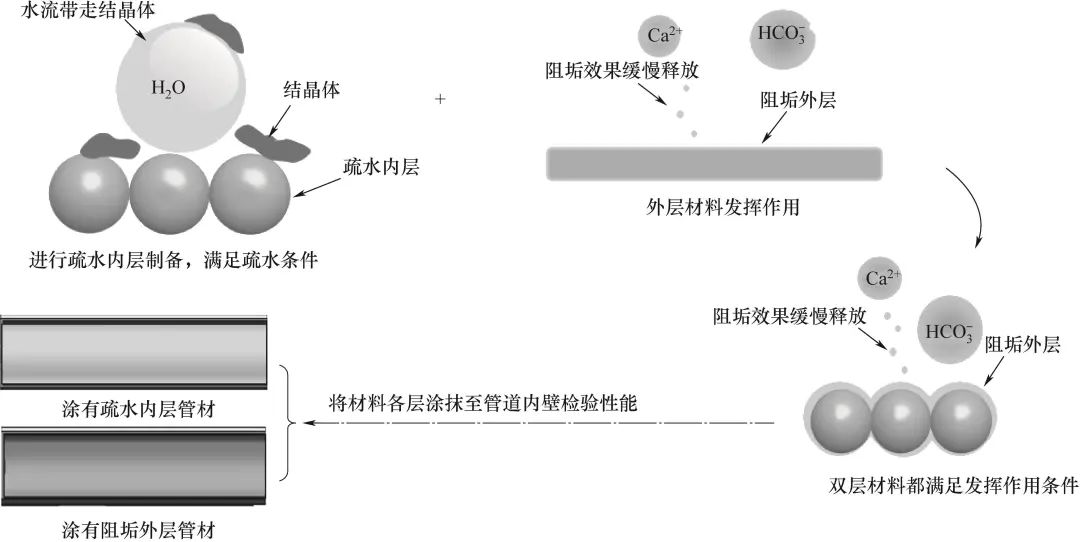

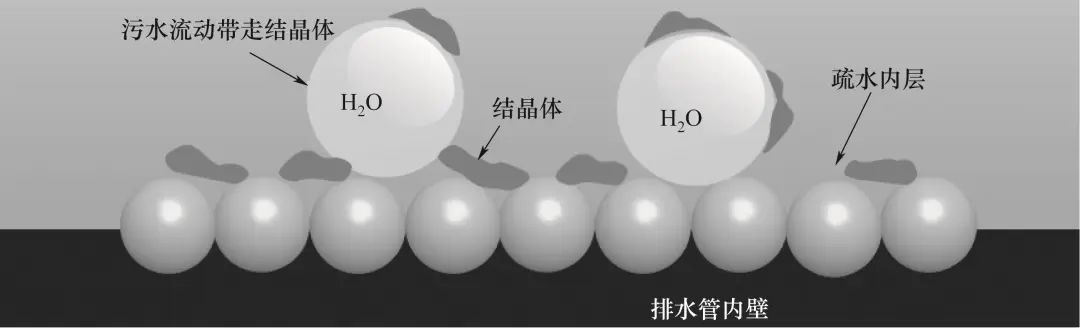

3.1 研发思路

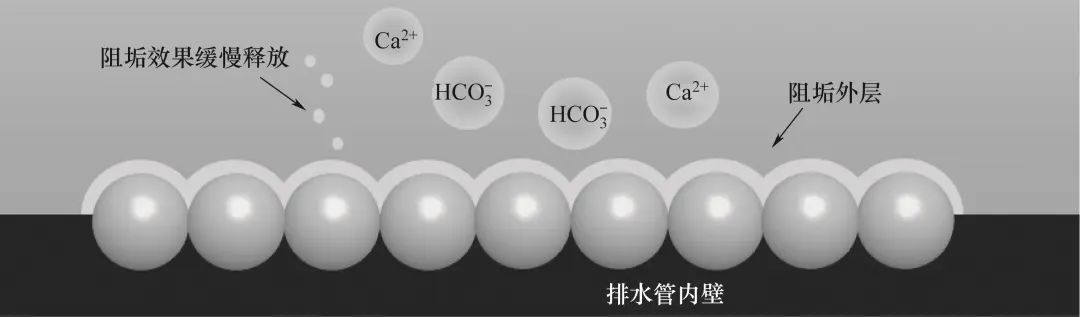

发生反应生成的。通过选择适宜的阻垢剂,与具有缓释性能的胶材料进行充分混合,与水中的Ca2+和

发生反应生成的。通过选择适宜的阻垢剂,与具有缓释性能的胶材料进行充分混合,与水中的Ca2+和 反应,以达到缓慢且长期释放药剂、减少结晶体生成的作用(图6)。

反应,以达到缓慢且长期释放药剂、减少结晶体生成的作用(图6)。

3.2 实验方法

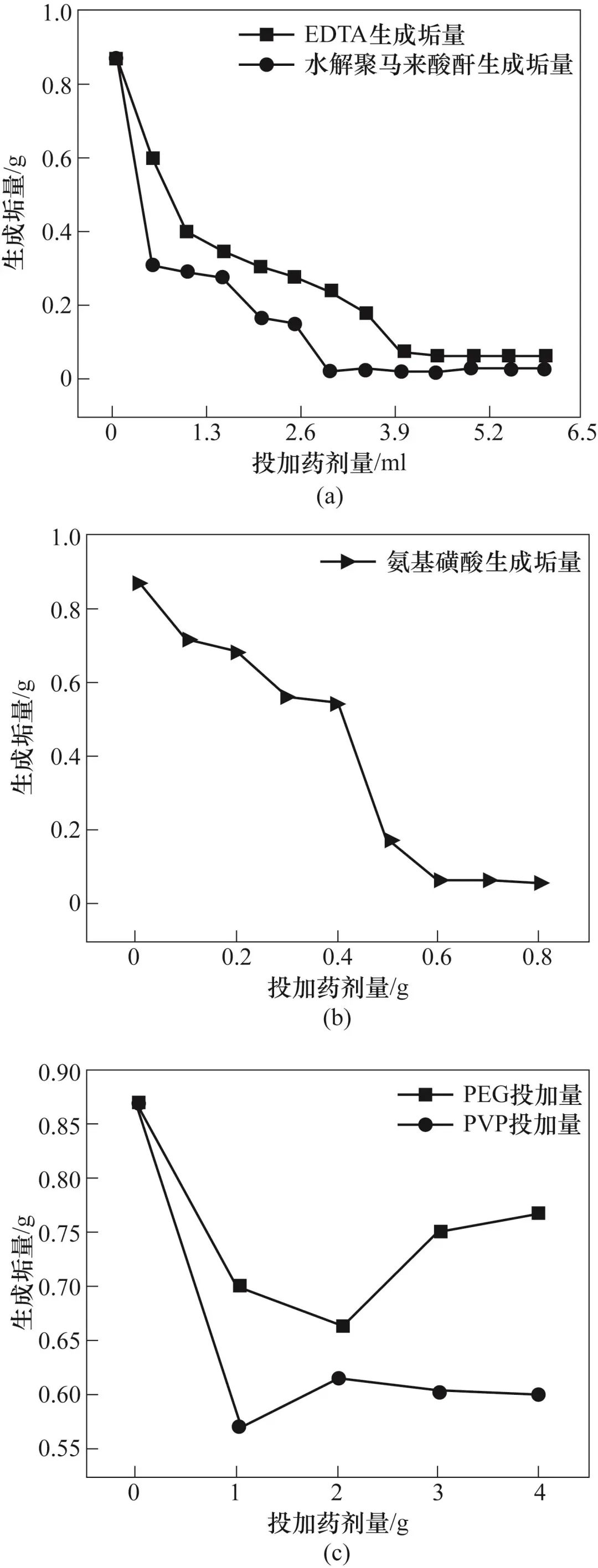

发生反应,从而阻止这两种离子结合,防止方解石型碳酸钙结晶体的生成。选择EDTA、氨基磺酸、水解聚马来酸酐、PVP和PEG作为备选阻垢剂,这些药剂的选择依据其特性和效果进行,如EDTA、PVP和PEG能与钙离子络合,防止结晶体生成,氨基磺酸能够预防且去除垢类物质,对生态具有安全性,水解聚马来酸酐不仅稳定且阻垢;选择聚乙烯醇、海藻酸钠和壳聚糖作为胶材料的备选药剂,聚乙烯醇因其优异的黏合性和水溶性而受到青睐,而海藻酸钠和壳聚糖则是天然来源的环保材料。此外,它们均具有良好的强度和耐水性,在胶材料领域被广泛应用。将阻垢溶剂与胶材料混合,保护疏水内层的同时发挥阻垢作用,提高材料的功能性。

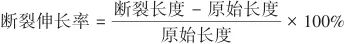

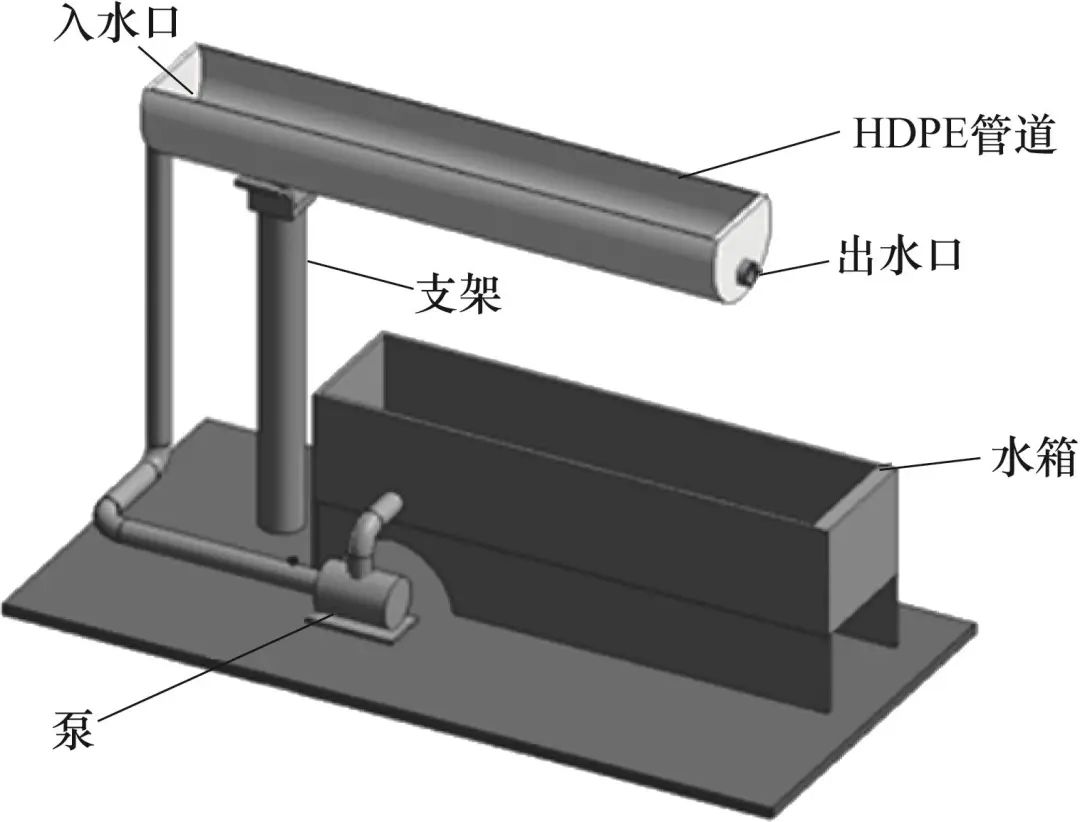

发生反应,从而阻止这两种离子结合,防止方解石型碳酸钙结晶体的生成。选择EDTA、氨基磺酸、水解聚马来酸酐、PVP和PEG作为备选阻垢剂,这些药剂的选择依据其特性和效果进行,如EDTA、PVP和PEG能与钙离子络合,防止结晶体生成,氨基磺酸能够预防且去除垢类物质,对生态具有安全性,水解聚马来酸酐不仅稳定且阻垢;选择聚乙烯醇、海藻酸钠和壳聚糖作为胶材料的备选药剂,聚乙烯醇因其优异的黏合性和水溶性而受到青睐,而海藻酸钠和壳聚糖则是天然来源的环保材料。此外,它们均具有良好的强度和耐水性,在胶材料领域被广泛应用。将阻垢溶剂与胶材料混合,保护疏水内层的同时发挥阻垢作用,提高材料的功能性。 | (1) |

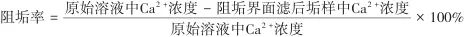

3.3 模拟实验

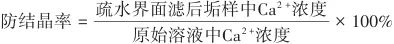

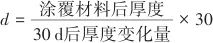

| (2) |

| (3) |

| (4) |

| (5) |

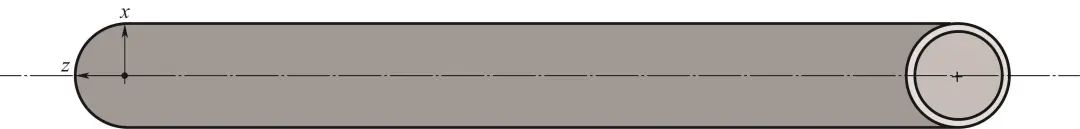

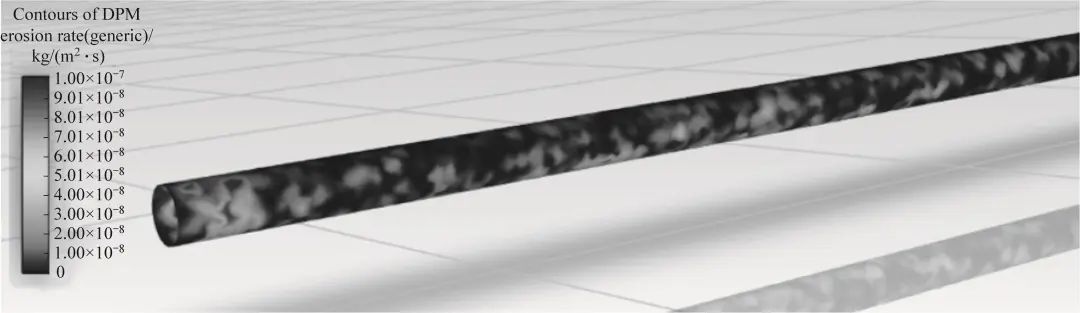

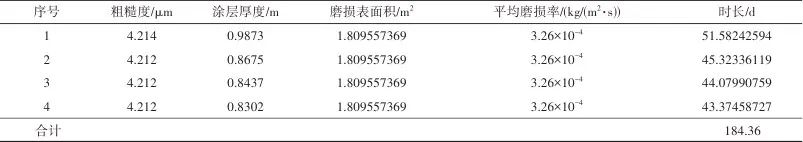

为疏水涂层厚度,m;ρ为涂层的密度(疏水内层密度为1.07836 kg/cm3,阻垢外层密度为1.47322 kg/cm3),kg/m3;δ为磨损率,kg/(m2·s)。通过比较理论耐久时长与模拟耐久时长,判断模型的预测误差[式(6)]。一般而言,计算和仿真的误差最大不超过20%,最佳误差一般控制在5%以下。

为疏水涂层厚度,m;ρ为涂层的密度(疏水内层密度为1.07836 kg/cm3,阻垢外层密度为1.47322 kg/cm3),kg/m3;δ为磨损率,kg/(m2·s)。通过比较理论耐久时长与模拟耐久时长,判断模型的预测误差[式(6)]。一般而言,计算和仿真的误差最大不超过20%,最佳误差一般控制在5%以下。 | (6) |

4 结果与讨论

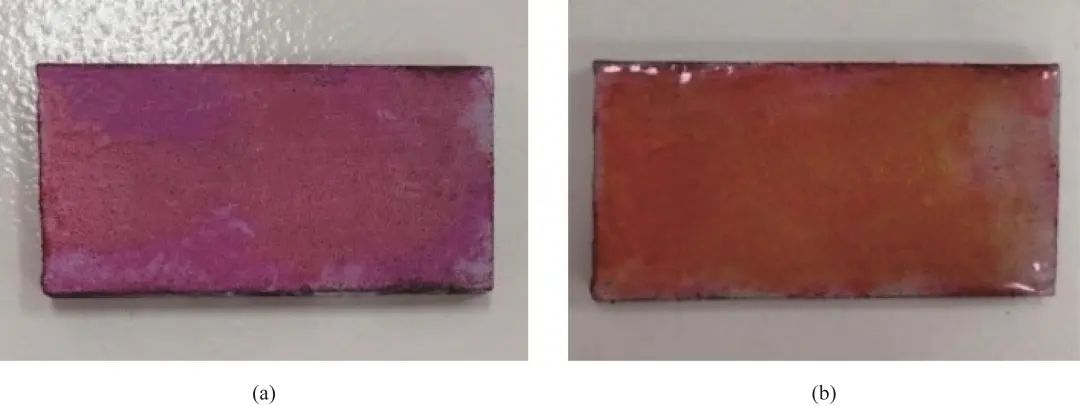

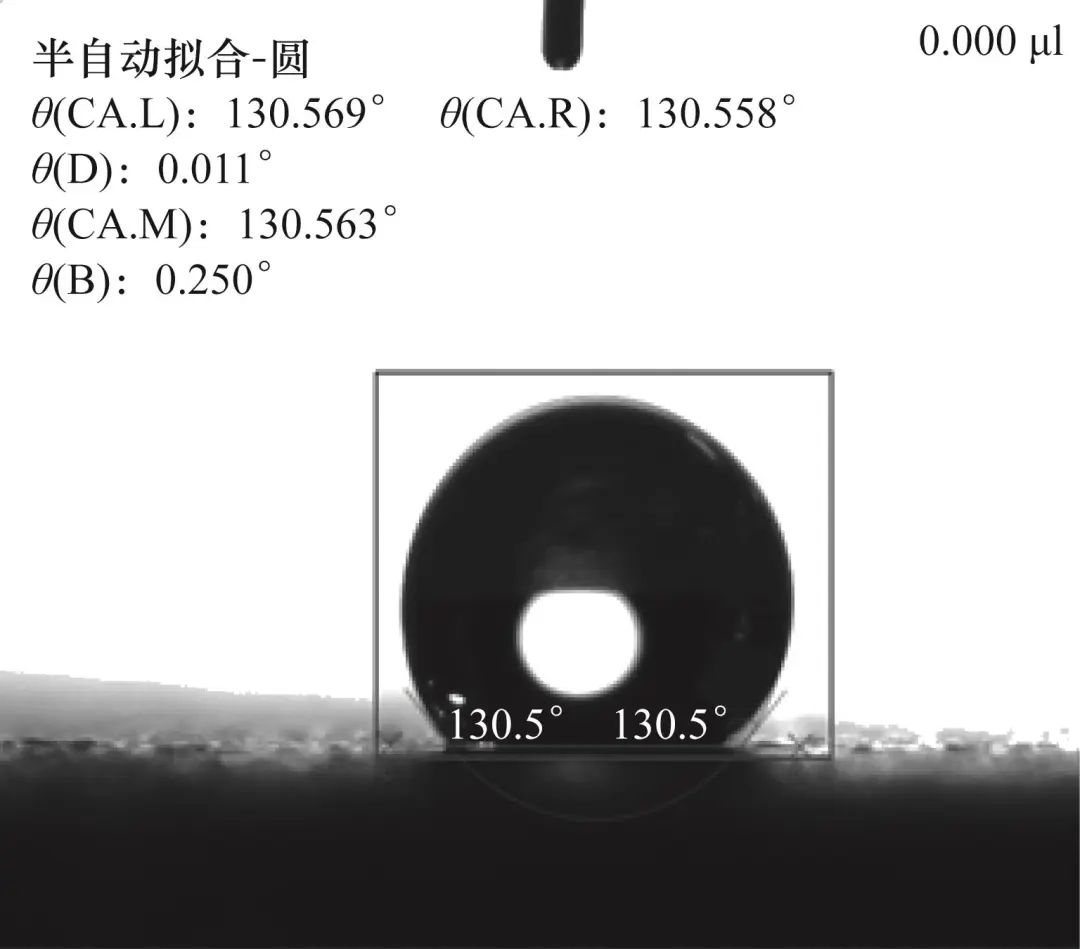

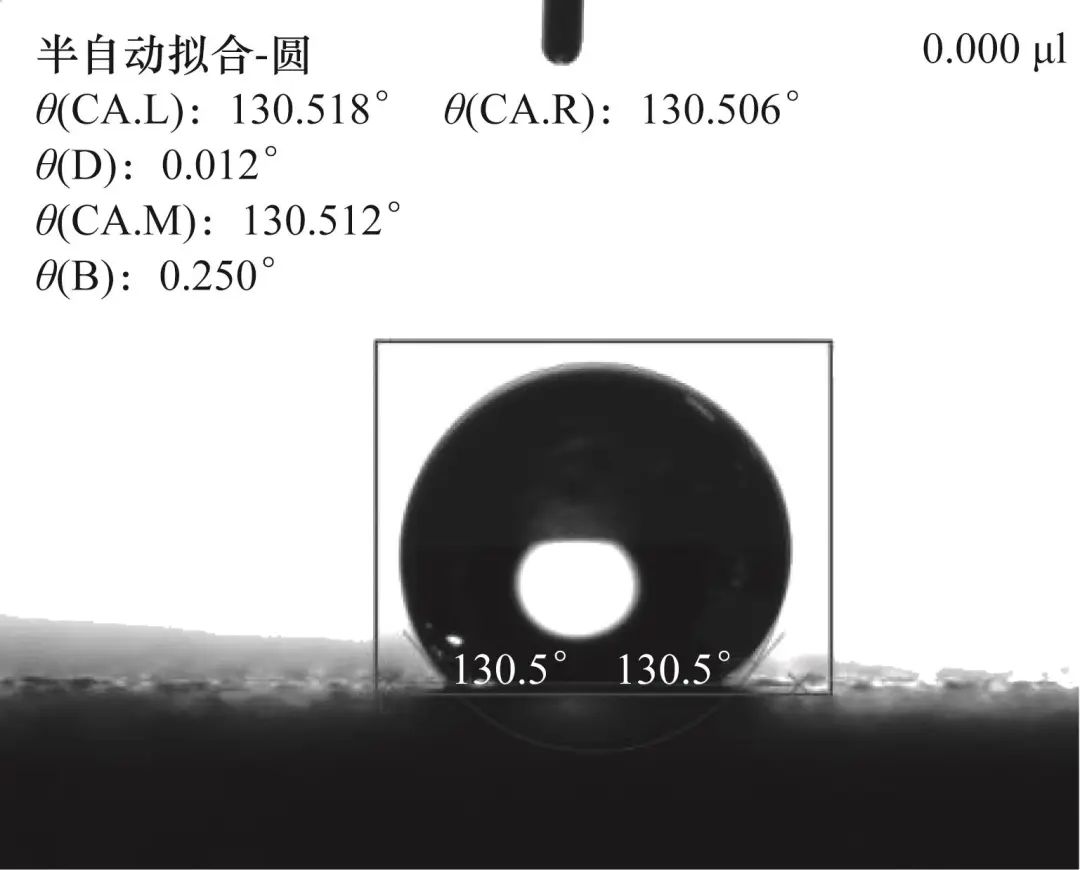

4.1 疏水内层制备实验和结果

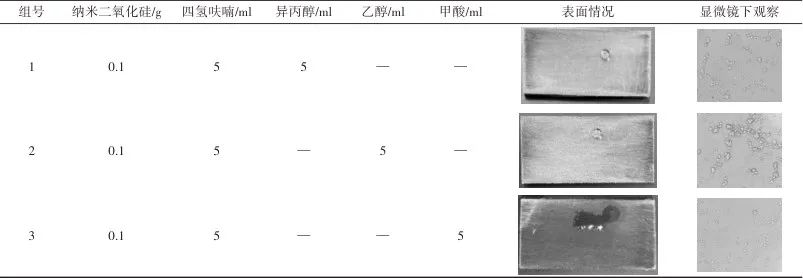

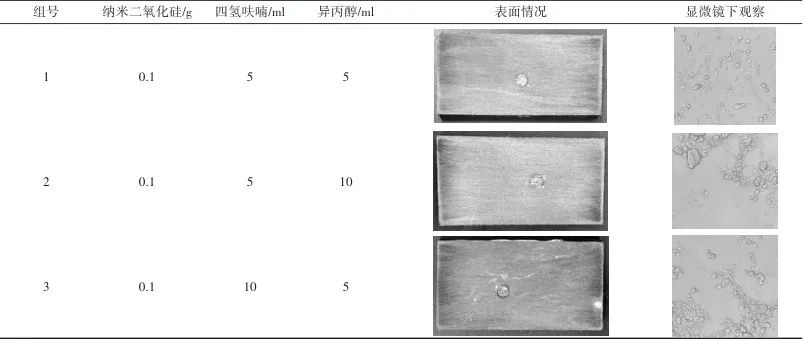

表5 溶剂挥发剂筛选Table 5 Solvent volatile screening

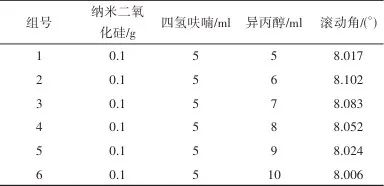

表6 筛选稀释剂与溶剂挥发剂配比(一)Table 6 Screening diluent and solvent volatile ratio(Ⅰ)

表7 筛选稀释剂与溶剂挥发剂配比(二)Table 7 Screening diluent and solvent volatile ratio(Ⅱ)

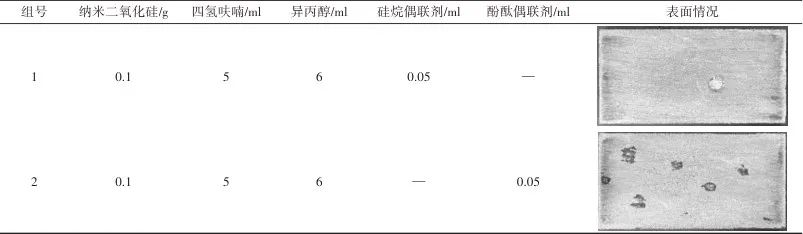

表8 筛选界面活性剂Table 8 Screening interface active agent

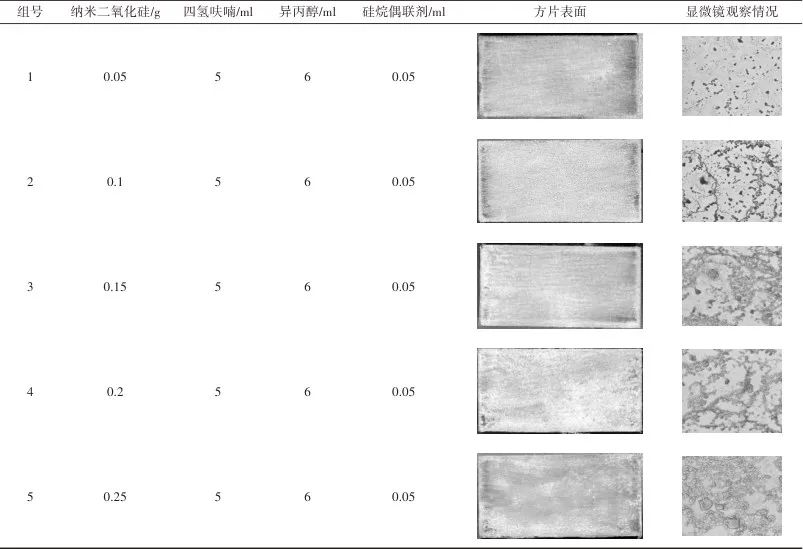

表9 确定最佳纳米填充剂用量Table 9 Determine the optimal nano filler dosage

4.2 阻垢外层制备实验和结果

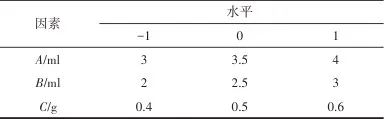

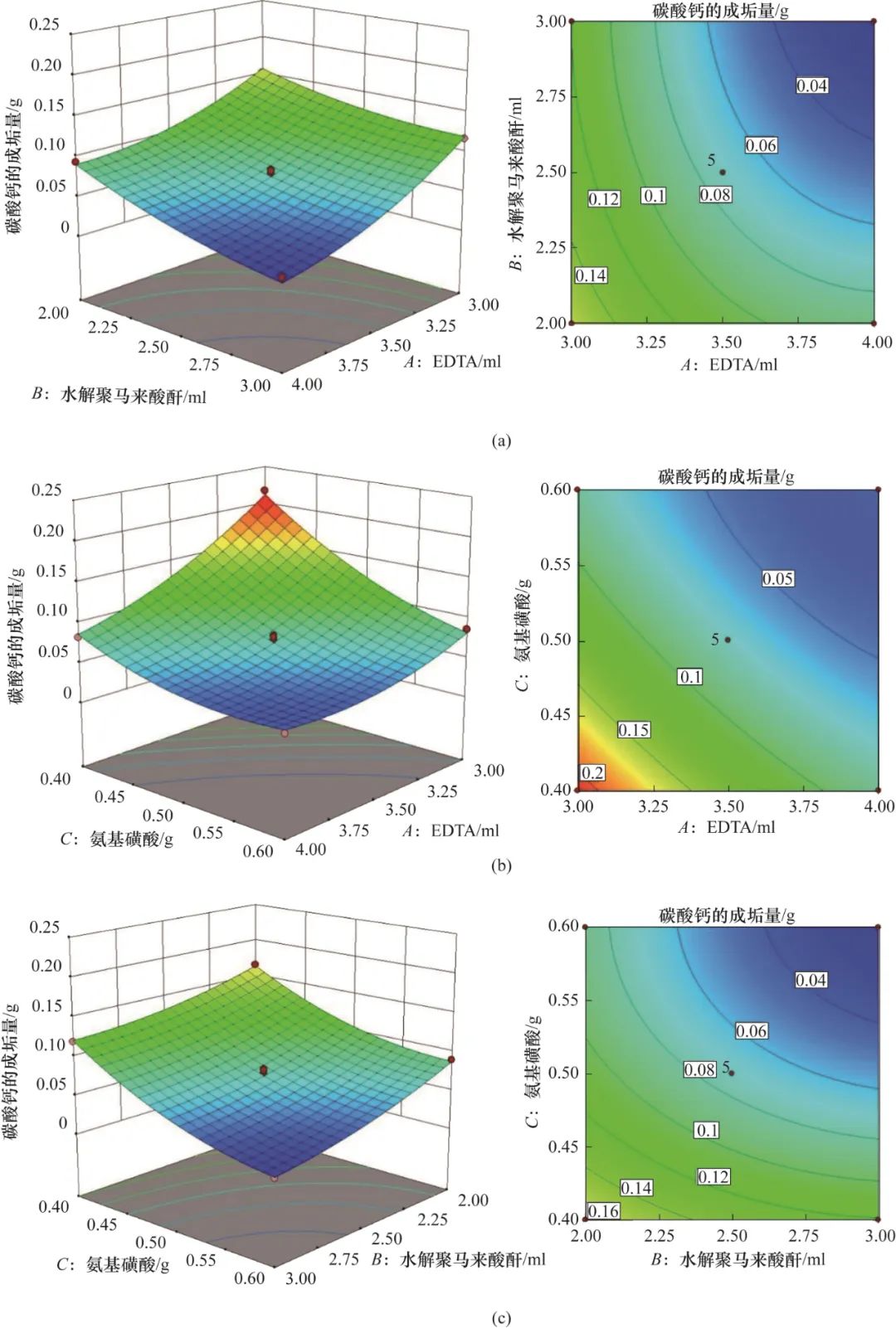

表10 三因素水平响应曲面分析实验设计Table 10 Three factor horizontal response surface analysis experimental design

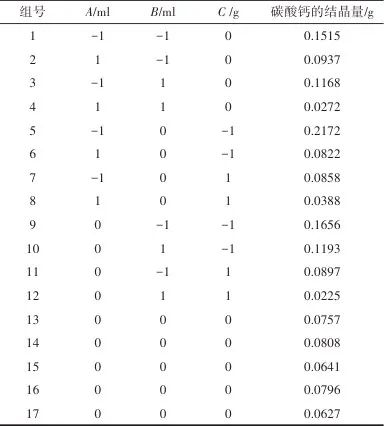

表11 响应曲面优化碳酸钙的结晶量实验设计与结果Table 11 Experimental design and results of response surface optimization for calcium carbonate crystallization

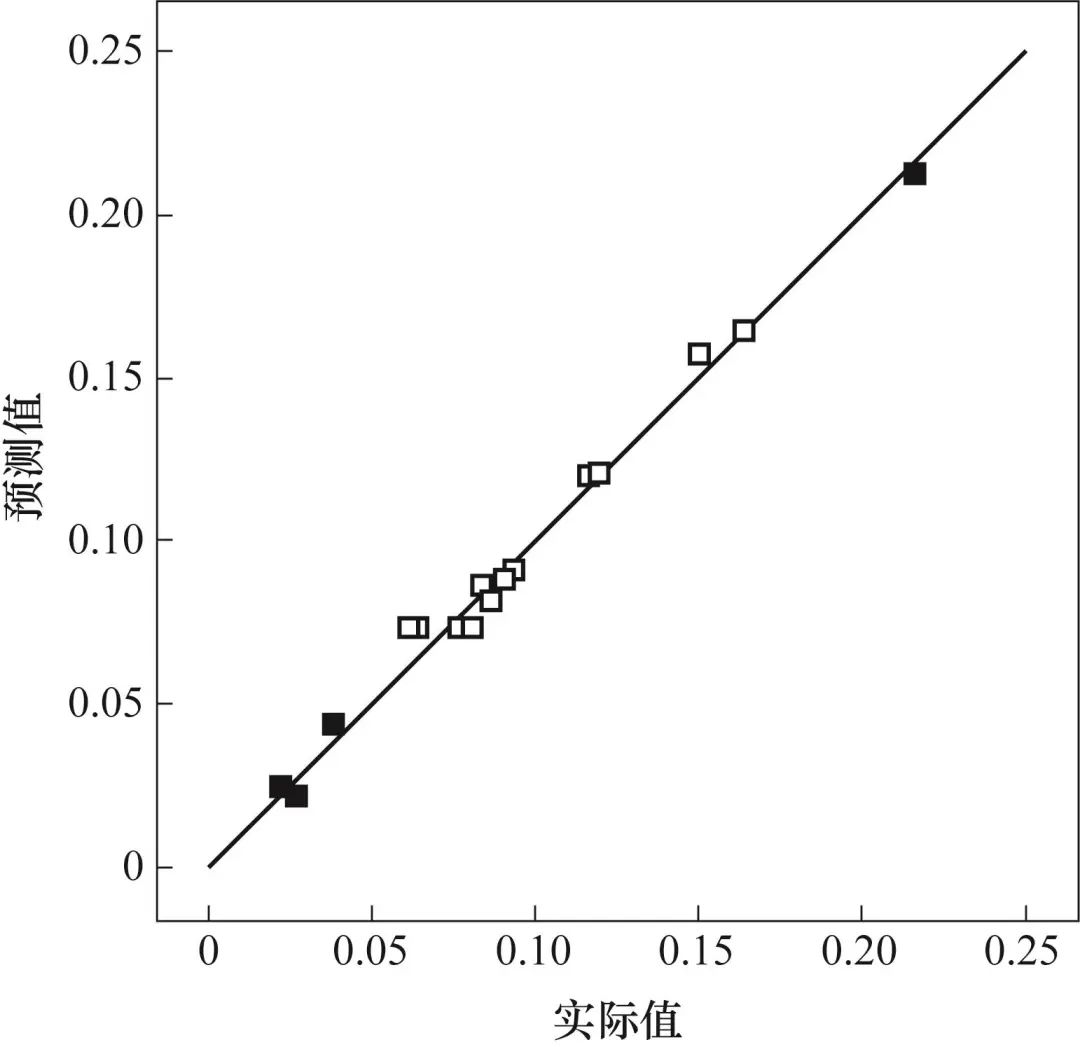

| (7) |

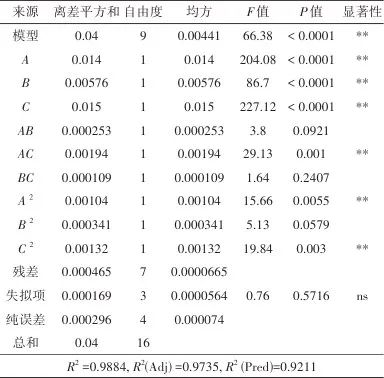

表12 碳酸钙的结晶量模型及回归系数的回归分析结果Table 12 The results of regression analysis of calcium carbonate crystal volume model and regression coefficient

注:P < 0.0001为极显著,用**表示,P < 0.05为显著,用*表示,P > 0.05为不显著,用ns表示;F 值的大小是评价各变量对响应值影响程度的重要指标,F 值越大,表明有关模型分量对响应影响贡献度越高。

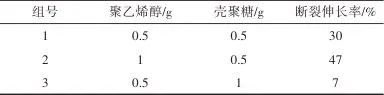

表13 聚乙烯醇与壳聚糖混合胶材料Table 13 Mixed rubber materials of polyvinyl alcohol and chitosan

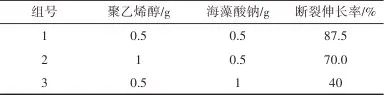

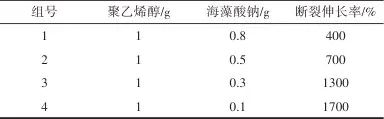

表14 聚乙烯醇和海藻酸钠混合胶材料(一)Table 14 Polyvinyl alcohol and sodium alginate mixed rubber material(Ⅰ)

表15 聚乙烯醇和海藻酸钠混合胶材料(二)Table 15 Polyvinyl alcohol and chitosan mixed rubber material(Ⅱ)

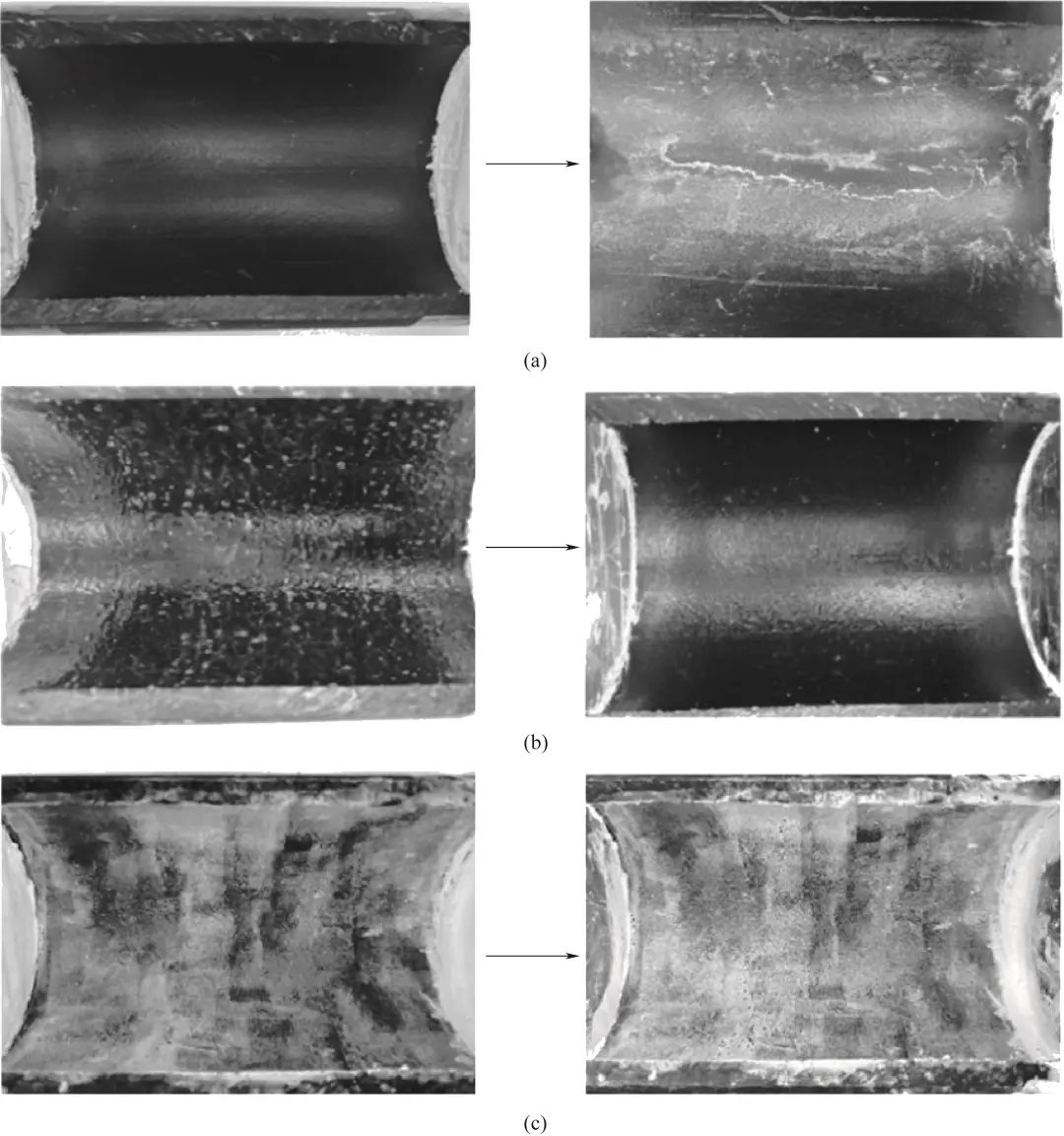

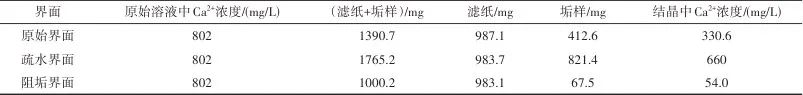

4.3 模拟实验结果

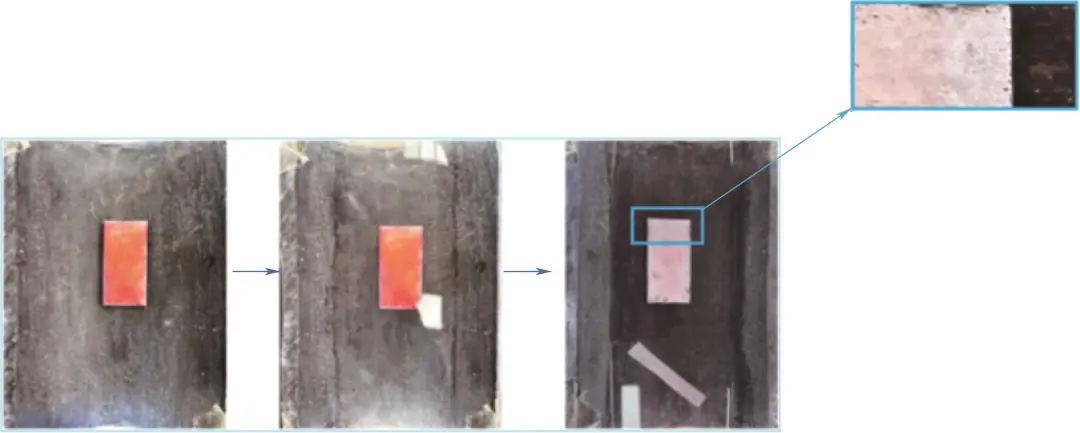

表16 实验室模拟结晶情况Table 16 Laboratory simulation of crystallization

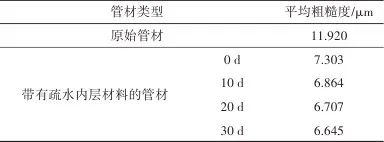

表17 涂覆有疏水内层的管壁粗糙度测量(30 d)Table 17 Wall roughness measurement with a hydrophobic inner coating (30 d)

表18 涂覆有阻垢外层的管壁粗糙度测量(30 d)Table 18 Wall roughness measurement with a hydrophobic inner coating (30 d)

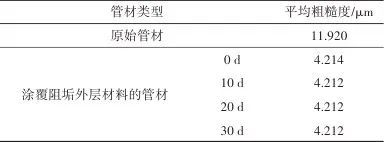

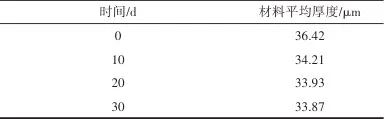

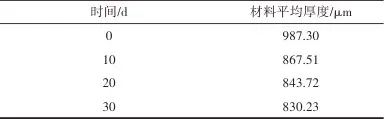

表19 涂覆有疏水内层的管壁厚度测量(30 d)Table 19 Wall thickness measurement with a hydrophobic inner coating (30 d)

表20 涂覆有阻垢外层的管壁厚度测量(30 d)Table 20 Wall thickness measurement with scale resistant coating (30 d)

。

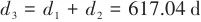

。表21 Ansys fluent软件模拟疏水内层耐久时长Table 21 Ansys fluent software simulates the duration of coating

表22 Ansys fluent软件模拟阻垢外层耐久时长Table 22 Ansys fluent software simulates the duration of coating

d。

d。5 结 论

Utility model relates to double - layer anti - scale and hydrophobic coating that inhibits crystal formation in tunnel drainage pipe

HU Jiawei  WANG CongLIU Meijing

WANG CongLIU Meijing

(School of Civil Engineering, Lanzhou University of Technology, Lanzhou 730050, Gansu, China)

通讯作者及第一作者:胡家玮(1982—),男,博士,副教授,hujiawei@lut.edu.cn