期刊集群

亮点评述

化工学报|液-液非均相反应与传递过程强化方法研究进展

液-液非均相反应与传递过程强化方法研究进展

马韶阳  徐涵卓张亮亮孙宝昌邹海魁罗勇初广文

徐涵卓张亮亮孙宝昌邹海魁罗勇初广文

(北京化工大学教育部超重力工程研究中心,北京 100029)

DOI:10.11949/0438-1157.20241161

引用本文:马韶阳, 徐涵卓, 张亮亮, 孙宝昌, 邹海魁, 罗勇, 初广文. 液-液非均相反应与传递过程强化方法研究进展[J]. 化工学报, 2025, 76(4): 1391-1403(MA Shaoyang, XU Hanzhuo, ZHANG Liangliang, SUN Baochang, ZOU Haikui, LUO Yong, CHU Guangwen. Research progress of liquid-liquid heterogeneous reactions and intensification methods towards their transfer processes[J]. CIESC Journal, 2025, 76(4): 1391-1403)

引 言

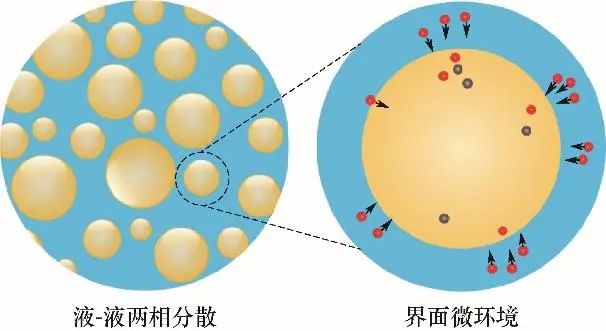

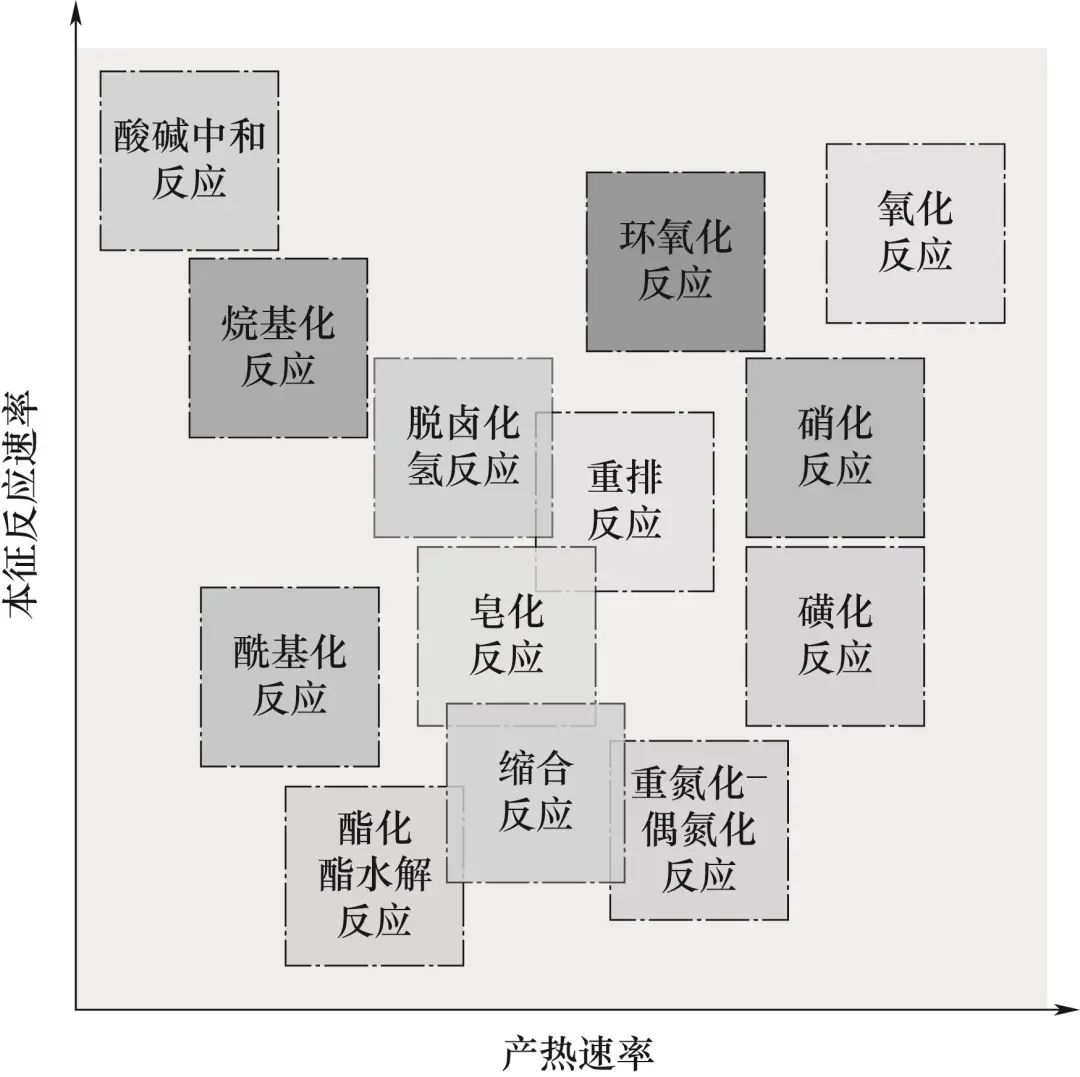

1 液-液非均相反应过程分析

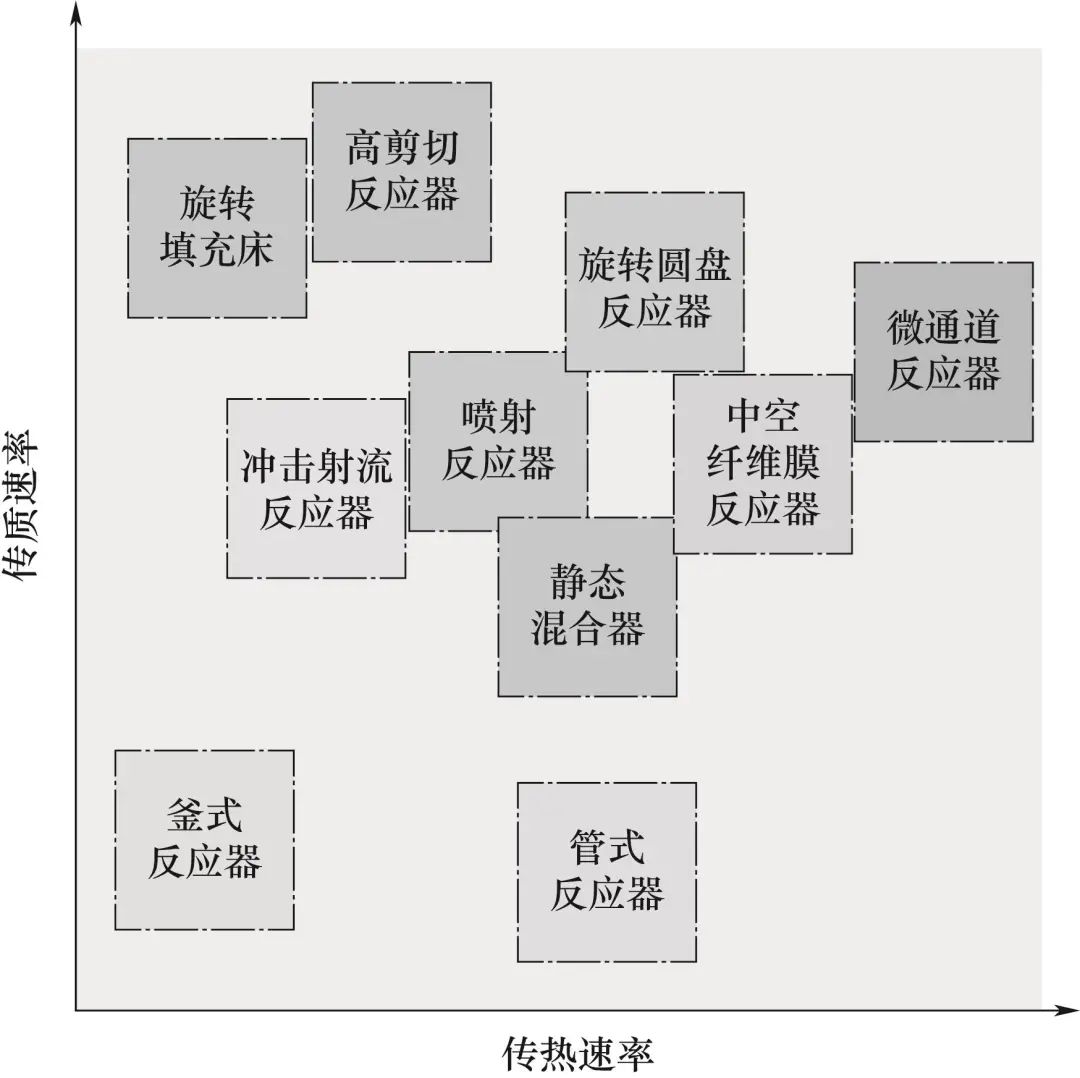

2 传递与反应过程强化策略