期刊集群

亮点评述

化工学报|湿法磷酸含氟尾气高效资源化利用热力学分析与工程实践

湿法磷酸含氟尾气高效资源化利用热力学分析与工程实践

李季 1,3  王佳才 2,3马永强 2,3袁海斌 2,3简路明 2,3姜基灿 2,3朱家骅 1,3

王佳才 2,3马永强 2,3袁海斌 2,3简路明 2,3姜基灿 2,3朱家骅 1,3

(1. 四川大学化学工程学院,四川 成都 610065; 2. 贵州川恒化工股份有限公司,贵州 福泉 550500; 3. 川大-川恒绿色化工技术研发中心,四川 成都 610065 )

DOI:10.11949/0438-1157.20241192

引用本文:李季, 王佳才, 马永强, 袁海斌, 简路明, 姜基灿, 朱家骅. 湿法磷酸含氟尾气高效资源化利用热力学分析与工程实践[J]. 化工学报, 2025, 76(4): 1484-1492(LI Ji, WANG Jiacai, MA Yongqiang, YUAN Haibin, JIAN Luming, JIANG Jican, ZHU Jiahua. Thermodynamic analysis and engineering practice of high efficiently recycle of fluorine contained in tail gas from wet-process phosphoric acid plant[J]. CIESC Journal, 2025, 76(4): 1484-1492)

引 言

1 热力学分析

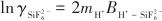

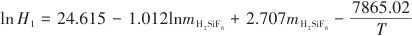

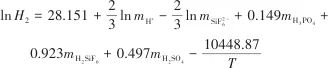

1.1 氟元素气液分配比

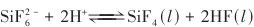

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

和

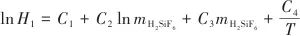

和 在一定温度下为常数,只有氢离子活度a和活度系数γ为未知数,对式(9)取对数得

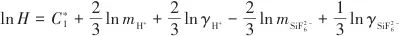

在一定温度下为常数,只有氢离子活度a和活度系数γ为未知数,对式(9)取对数得 | (10) |

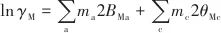

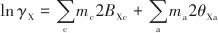

为常数。基于Pitzer活度系数模型[37],电解质MX的活度系数可简化为[28]

为常数。基于Pitzer活度系数模型[37],电解质MX的活度系数可简化为[28] | (11) |

| (12) |

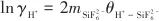

| (13) |

| (14) |

| (15) |

| (16) |

| (17) |

| (18) |

| (19) |

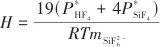

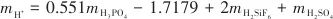

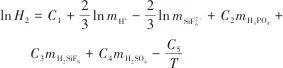

、B、θ的常数通过C1、C2、C3、C4代替,并补充C5/T来关联温度对分配系数的影响,可得H2SiF6-H3PO4-H2SO4-H2O体系的溶液组成、温度与氟元素气液分配比H2的关联式为

、B、θ的常数通过C1、C2、C3、C4代替,并补充C5/T来关联温度对分配系数的影响,可得H2SiF6-H3PO4-H2SO4-H2O体系的溶液组成、温度与氟元素气液分配比H2的关联式为 | (20) |

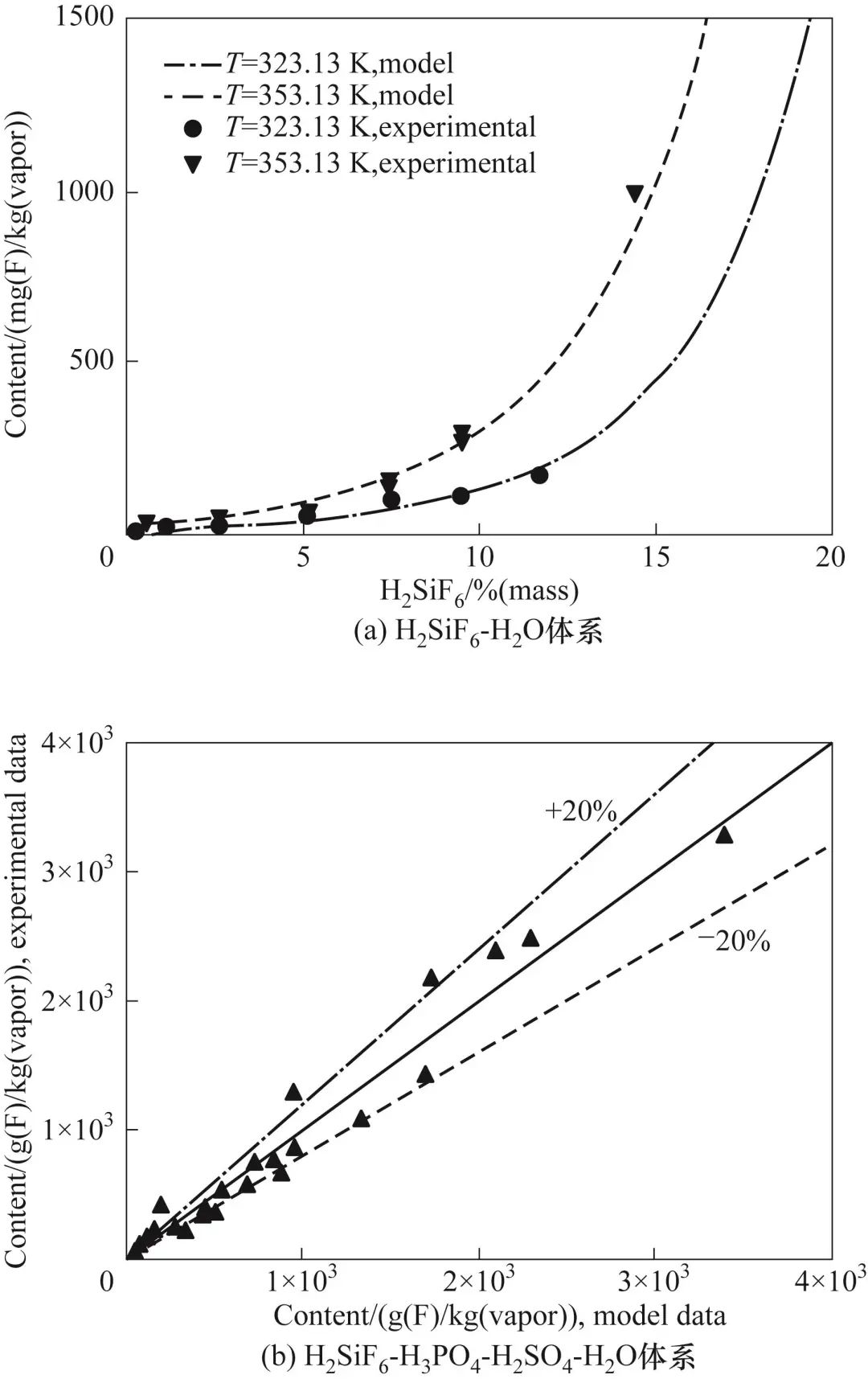

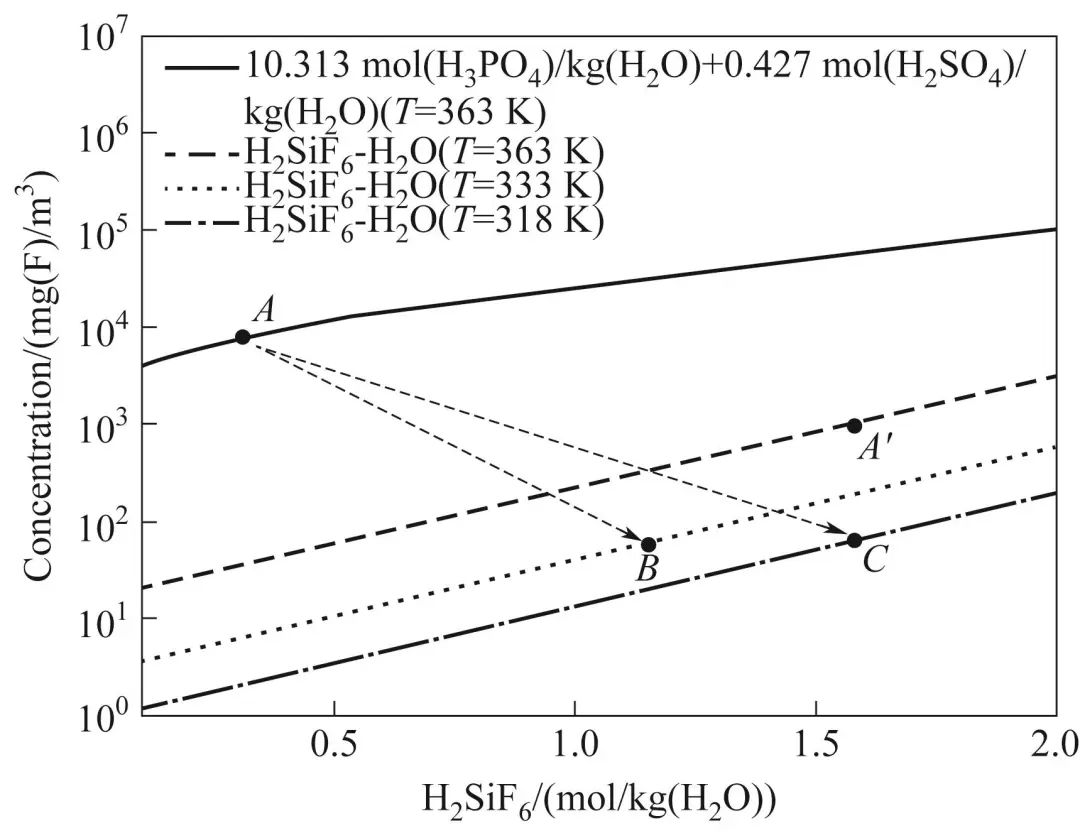

1.2 含氟尾气减排的热力学分析

| (21) |

| (22) |

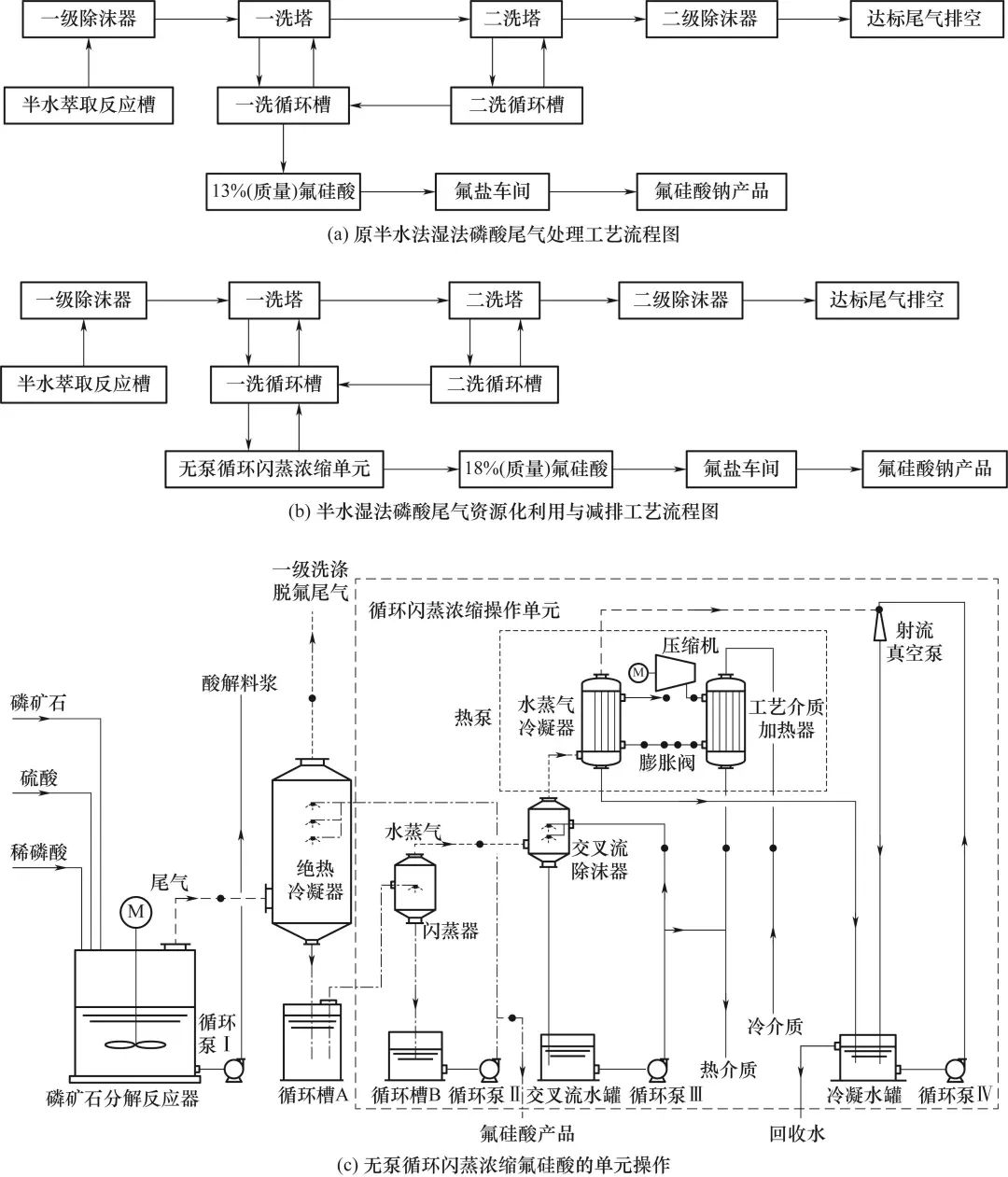

2 工程技术实践

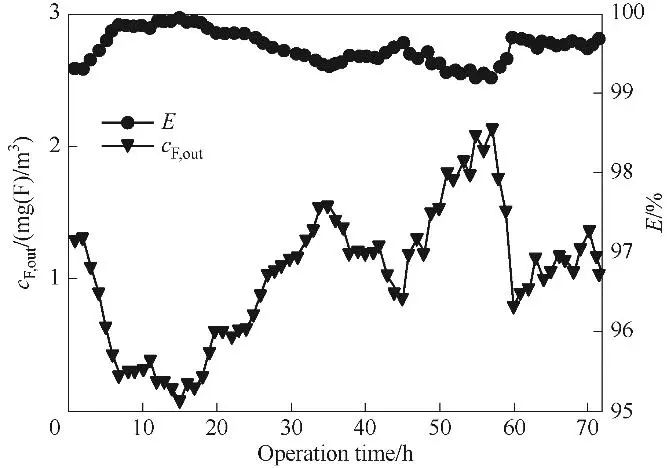

3 结果与讨论

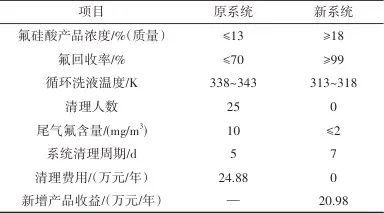

表1 7.5万吨P2O5/年湿法磷酸尾气减排与资源化利用项目经济性分析Table 1 Economic analysis of 75000 t P2O5/a WPA tail gas emission reduction and utilization project