期刊集群

亮点评述

重质颗粒流态化研究现状与展望

重质颗粒流态化研究现状与展望

李舒月 1  王欢 1,2周少强 2毛志宏 1张永民 1

王欢 1,2周少强 2毛志宏 1张永民 1  王军武 1吴秀花 2

王军武 1吴秀花 2

(1. 中国石油大学(北京)重质油全国重点实验室,北京 102249; 2. 中核第七研究设计院有限公司,山西 太原 030012 )

DOI:10.11949/0438-1157.20240783

引用本文: 李舒月, 王欢, 周少强, 毛志宏, 张永民, 王军武, 吴秀花. 重质颗粒流态化研究现状与展望[J]. 化工学报, 2025, 76(2): 466-483 (LI Shuyue, WANG Huan, ZHOU Shaoqiang, MAO Zhihong, ZHANG Yongmin, WANG Junwu, WU Xiuhua. Current status and prospects of research on fluidization characteristics of high-density particles[J]. CIESC Journal, 2025, 76(2): 466-483)

引 言

、

、 和

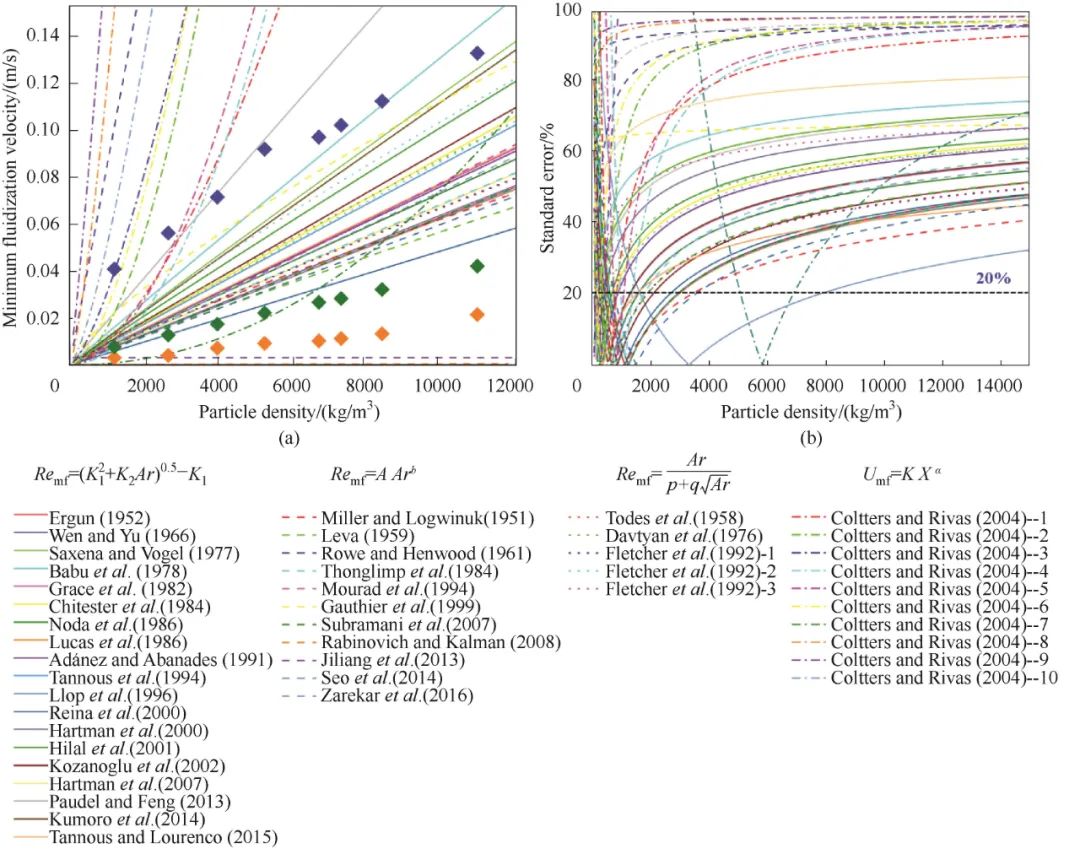

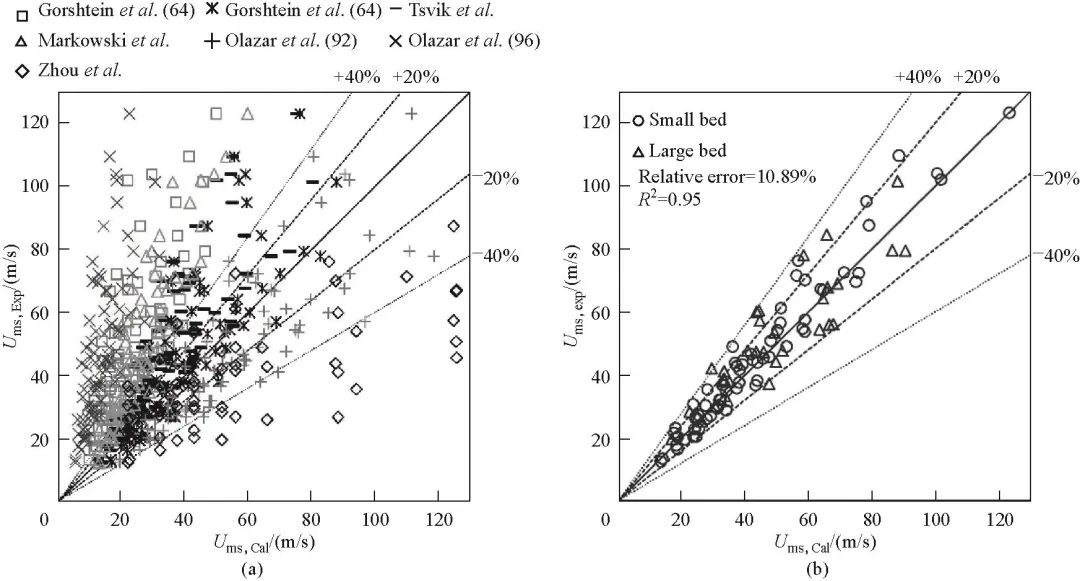

和 随颗粒密度的变化;(b)模拟结果与经验公式

随颗粒密度的变化;(b)模拟结果与经验公式 标准误差Fig.2 (a) Variation of simulated

标准误差Fig.2 (a) Variation of simulated  ,

,  and

and  , and

, and  predicted by empirical correlations with particle density; (b) Standard error of

predicted by empirical correlations with particle density; (b) Standard error of

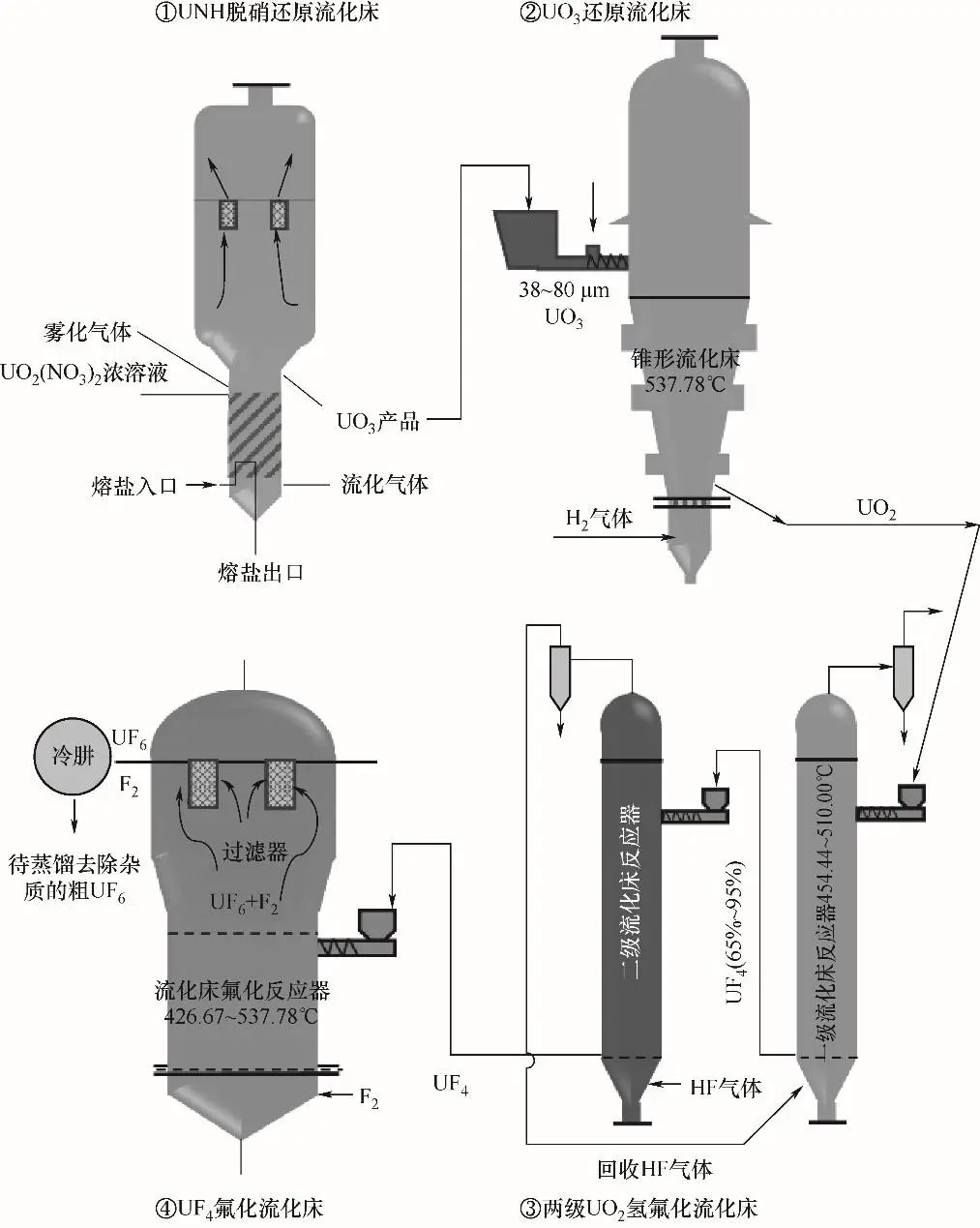

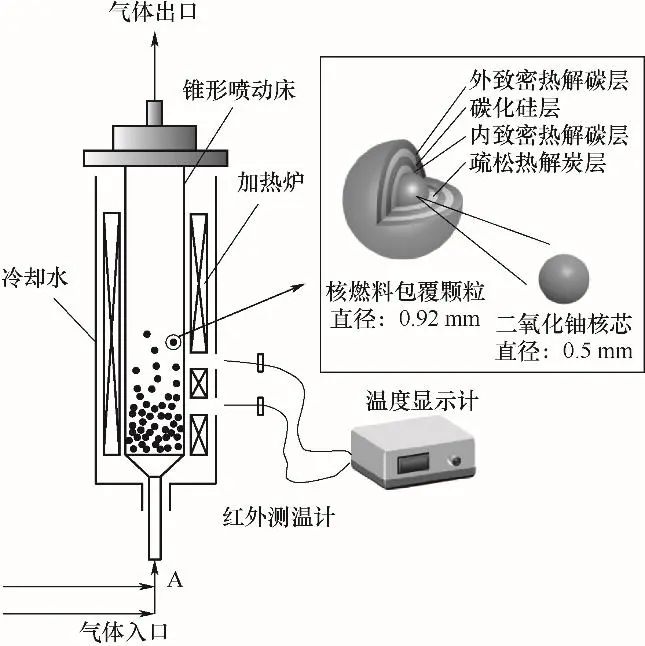

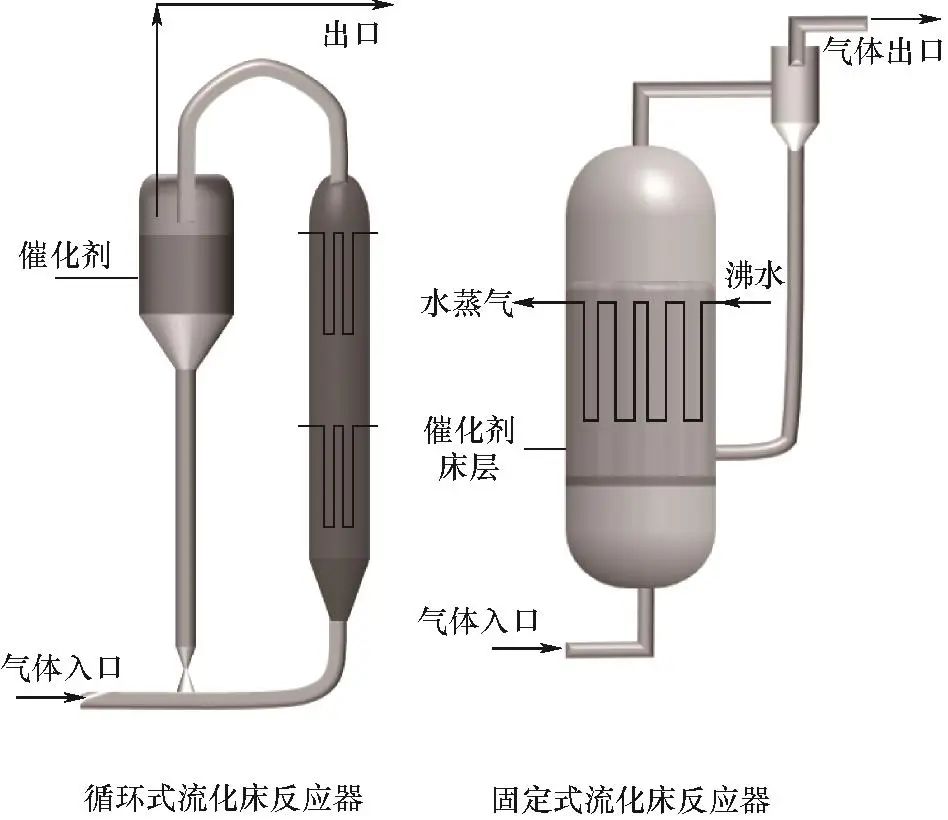

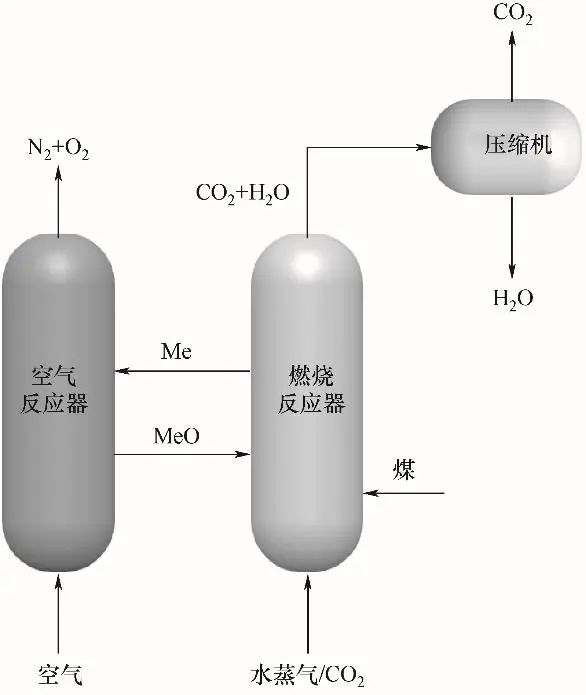

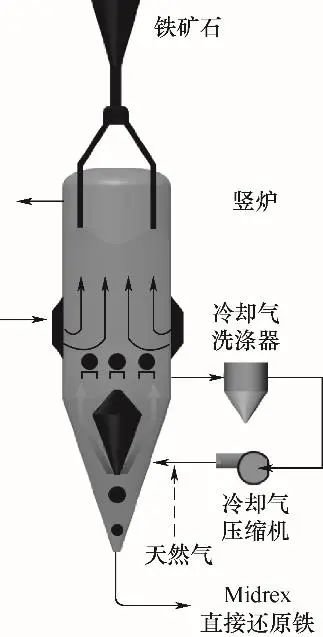

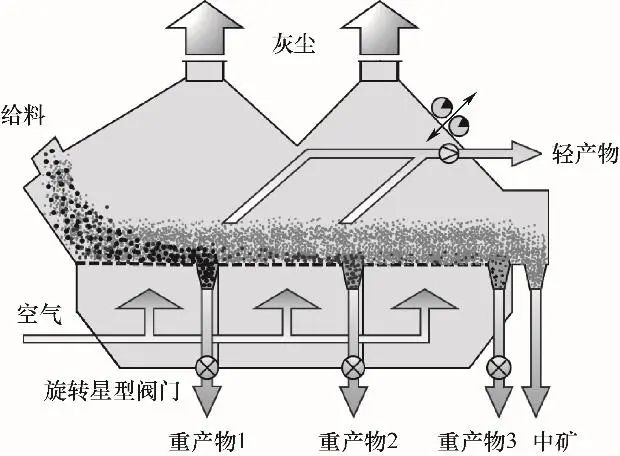

1 重质颗粒流态化技术的应用背景

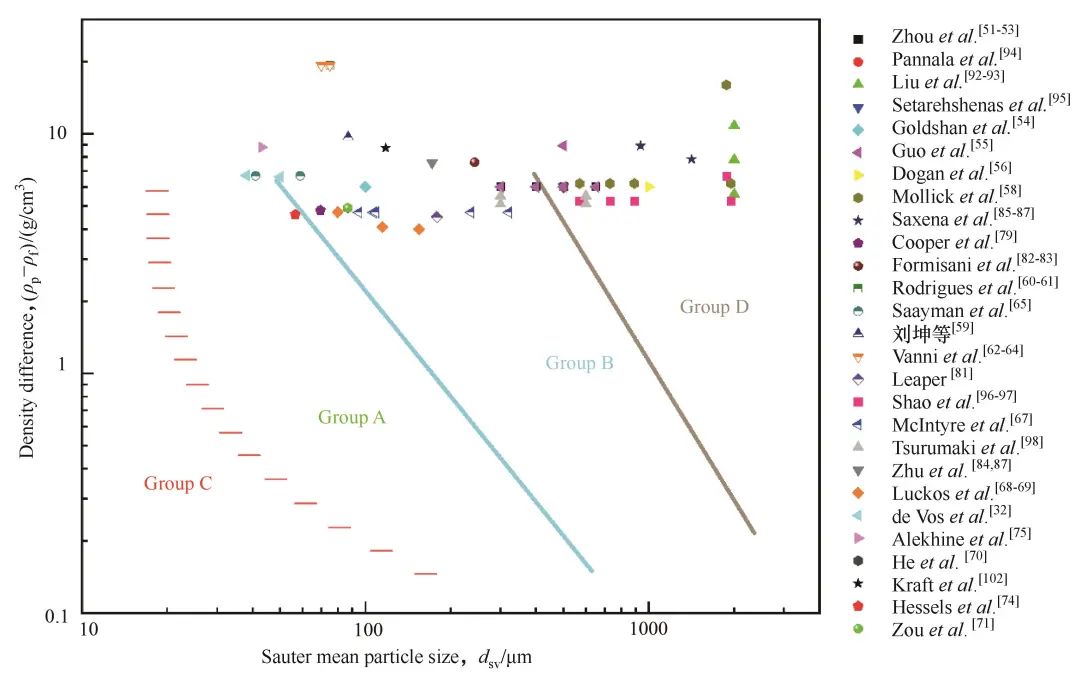

2 重质颗粒流态化基础的研究现状

2.1 实验研究

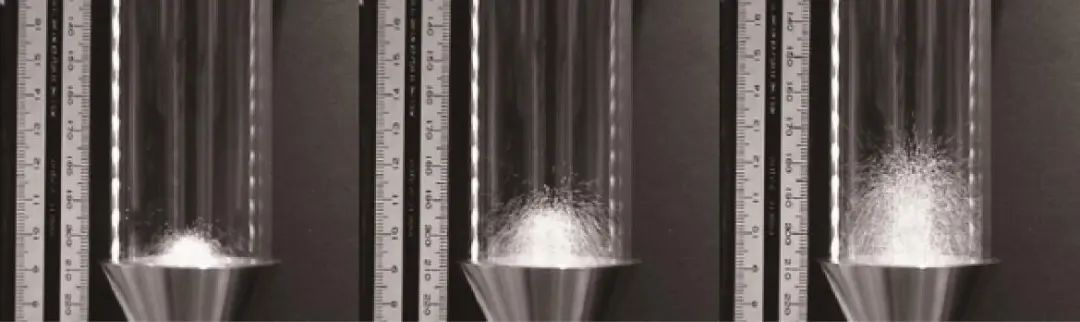

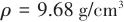

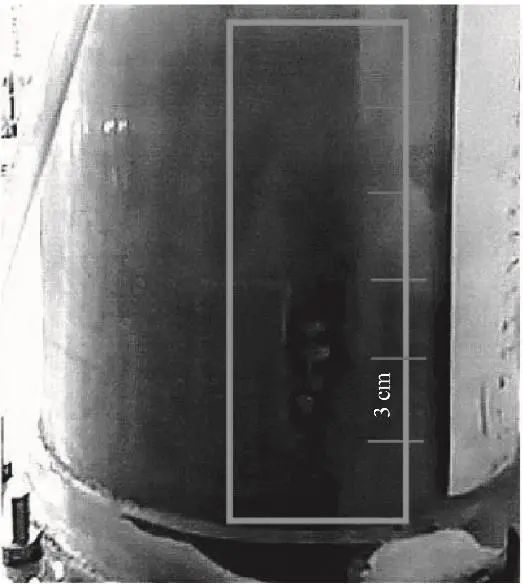

)的流化性质。实验发现,氧化铪床层开始流化时并没有像低密度颗粒床层一样出现均匀膨胀,而是局部首先出现气流通道,在床壁处可以观察到气体通道,床层的孔隙率也没有增加,实验现象如图12所示。随着气流速度的增加,气流通道由局部向整体扩散,造成物料的横向移动之后物料充分流动才开始有气泡现象产生,颗粒物料的流型显示为聚式流态化。

)的流化性质。实验发现,氧化铪床层开始流化时并没有像低密度颗粒床层一样出现均匀膨胀,而是局部首先出现气流通道,在床壁处可以观察到气体通道,床层的孔隙率也没有增加,实验现象如图12所示。随着气流速度的增加,气流通道由局部向整体扩散,造成物料的横向移动之后物料充分流动才开始有气泡现象产生,颗粒物料的流型显示为聚式流态化。

)完全流化的床层膨胀率只有10%,造成颗粒与壁面间的热传导不良,严重影响流化质量和壁面传热的效率。Vanni等[

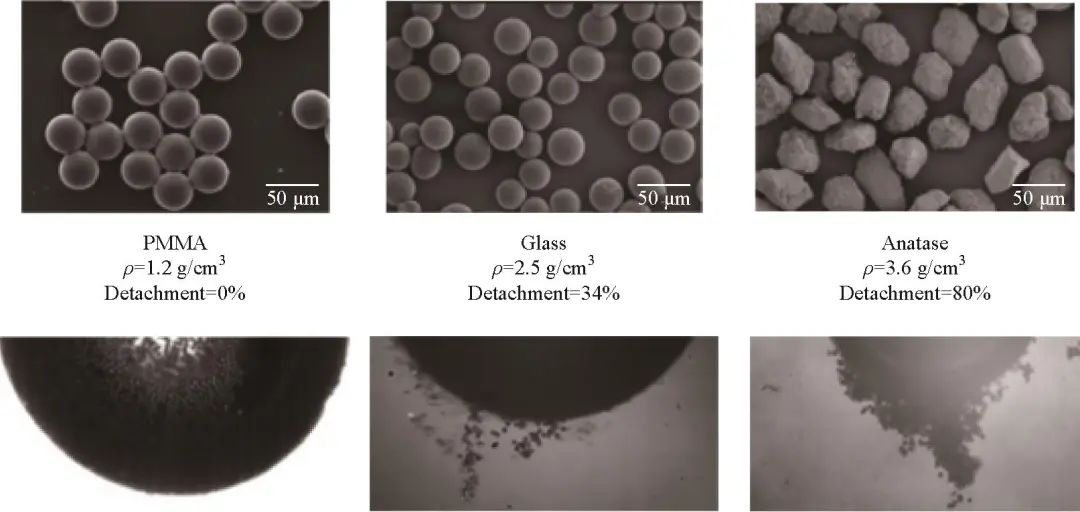

)完全流化的床层膨胀率只有10%,造成颗粒与壁面间的热传导不良,严重影响流化质量和壁面传热的效率。Vanni等[ )中添加细粉颗粒反而降低了鼓泡状态下密相床层的空隙率,使得反应器性能下降,这与以往低密度颗粒床层中的研究规律相反。Bournival等[66]运用高速摄像机研究了颗粒密度对气泡表面稳定性的影响,发现重质颗粒在与气泡接触时因具有较大的惯性,容易从气泡表面掉落,而密度小的颗粒则更容易附着在气泡表面,阻碍气泡的凝聚,如图13所示,进而影响整个床层的流化行为。

)中添加细粉颗粒反而降低了鼓泡状态下密相床层的空隙率,使得反应器性能下降,这与以往低密度颗粒床层中的研究规律相反。Bournival等[66]运用高速摄像机研究了颗粒密度对气泡表面稳定性的影响,发现重质颗粒在与气泡接触时因具有较大的惯性,容易从气泡表面掉落,而密度小的颗粒则更容易附着在气泡表面,阻碍气泡的凝聚,如图13所示,进而影响整个床层的流化行为。

)的流动特性以及管至床层的热传递系数特性,结果表明高压的操作条件可以提高钛铁矿石颗粒的反应性能。同时,他指出目前大量的文献都忽略了高压下小而重的颗粒的流化特性。通过实验测定的最小流化速度与常用的经验关联式还存在较大误差。

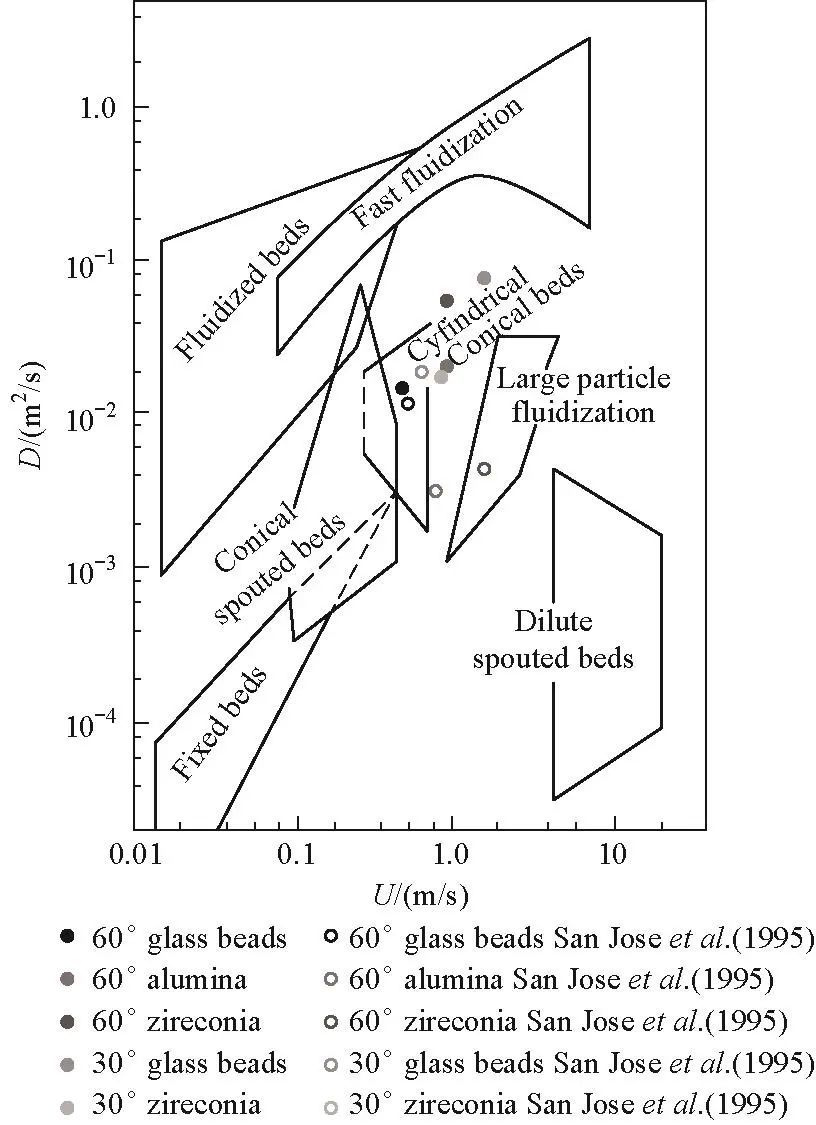

)的流动特性以及管至床层的热传递系数特性,结果表明高压的操作条件可以提高钛铁矿石颗粒的反应性能。同时,他指出目前大量的文献都忽略了高压下小而重的颗粒的流化特性。通过实验测定的最小流化速度与常用的经验关联式还存在较大误差。 )失流化行为,发现在高表观气速下相对于传统的圆柱形流化床,锥形流化床中的流化高度增加,气固接触效率提高。为了避免现有使用圆柱形流化床的直接还原(DR)工艺中的失流化现象,在许多工业过程中仅处理粗颗粒的铁矿石(FINEX和FINMET[72]:0.05~8.0 mm;Circored[73]:0.1~2.0 mm),并在相对较低的温度下进行处理。在这些条件下,受高密度颗粒本身较差的流动性的影响,流化床在质量和热量传递方面的优势将受到内部扩散和低反应温度的限制。

)失流化行为,发现在高表观气速下相对于传统的圆柱形流化床,锥形流化床中的流化高度增加,气固接触效率提高。为了避免现有使用圆柱形流化床的直接还原(DR)工艺中的失流化现象,在许多工业过程中仅处理粗颗粒的铁矿石(FINEX和FINMET[72]:0.05~8.0 mm;Circored[73]:0.1~2.0 mm),并在相对较低的温度下进行处理。在这些条件下,受高密度颗粒本身较差的流动性的影响,流化床在质量和热量传递方面的优势将受到内部扩散和低反应温度的限制。2.2 数值模拟研究

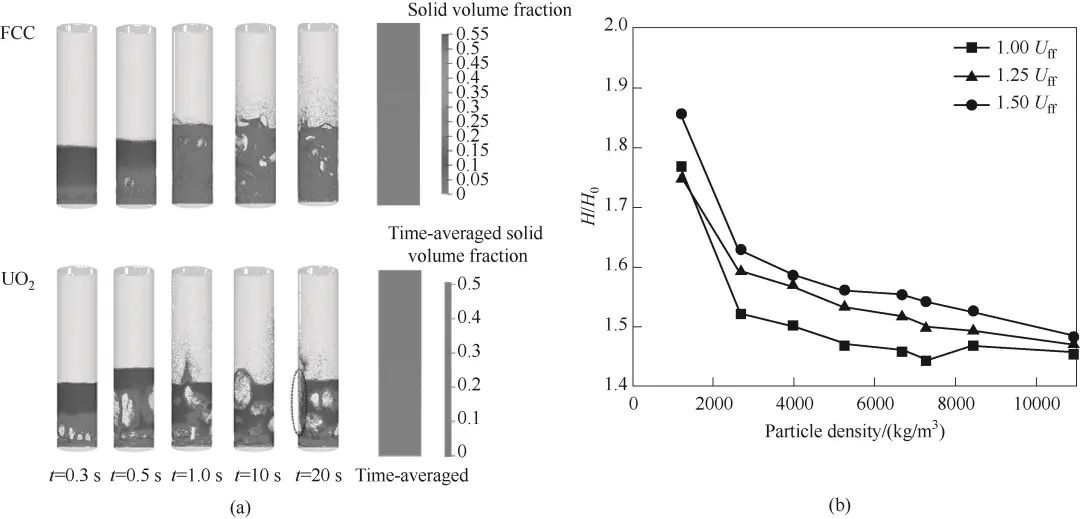

在喷动床中的流态化行为差异。经过实验验证发现,不同密度的颗粒在流化过程中展现出了相同的最大喷泉高度。然而,颗粒的密度与所需流化气速及床层压力之间存在着明显的正相关关系:颗粒密度越大,达到流化状态所需的气速越高,同时床层的压力也会相应提升(图14)。模拟结果还显示当颗粒密度增加时,颗粒稳定喷动气速范围随密度增加而扩大,同时重质颗粒的不连贯喷动存在低密度颗粒不易存在的双频现象,说明重质颗粒在喷动床中存在独特的喷动现象。Pannala等[

在喷动床中的流态化行为差异。经过实验验证发现,不同密度的颗粒在流化过程中展现出了相同的最大喷泉高度。然而,颗粒的密度与所需流化气速及床层压力之间存在着明显的正相关关系:颗粒密度越大,达到流化状态所需的气速越高,同时床层的压力也会相应提升(图14)。模拟结果还显示当颗粒密度增加时,颗粒稳定喷动气速范围随密度增加而扩大,同时重质颗粒的不连贯喷动存在低密度颗粒不易存在的双频现象,说明重质颗粒在喷动床中存在独特的喷动现象。Pannala等[

2.3 研究进展总结

表1 重质颗粒流态化研究总结Table 1 The summary of research on fluidization of high-density particles