亮点评述

多级混流式混输泵气液两相增压特性

多级混流式混输泵气液两相增压特性

戴晓宇  徐强

徐强  杨晨宇苏筱斌郭烈锦

杨晨宇苏筱斌郭烈锦

(西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049)

DOI:10.11949/0438-1157.20240924

引用本文: 戴晓宇, 徐强, 杨晨宇, 苏筱斌, 郭烈锦. 多级混流式混输泵气液两相增压特性[J]. 化工学报, 2025, 76(2): 554-563 (DAI Xiaoyu, XU Qiang, YANG Chenyu, SU Xiaobin, GUO Liejin. Gas-liquid two-phase pressurization characteristics of multistage mixed-flow multiphase pump[J]. CIESC Journal, 2025, 76(2): 554-563)

引 言

1 实验系统

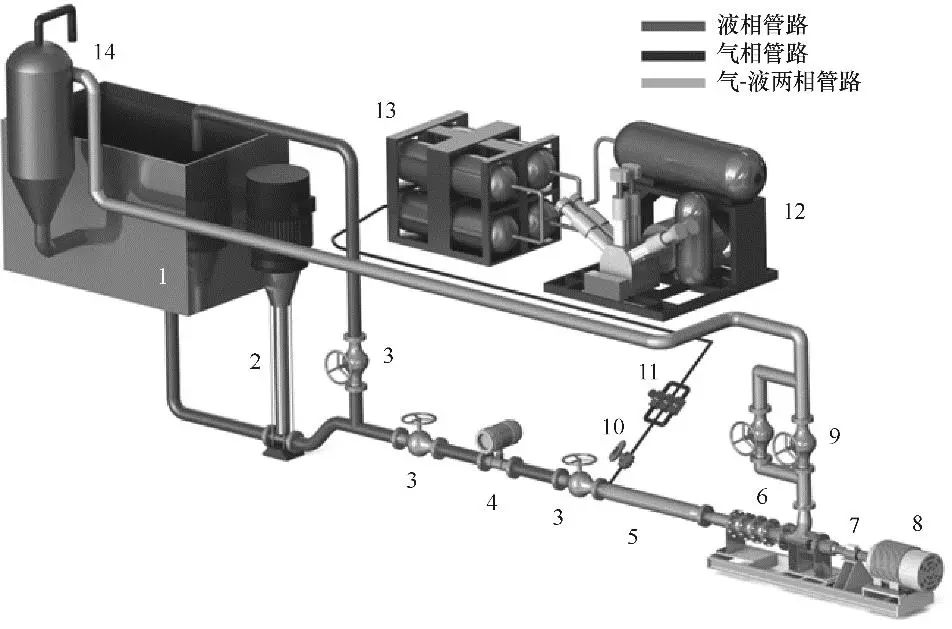

1.1 实验环路

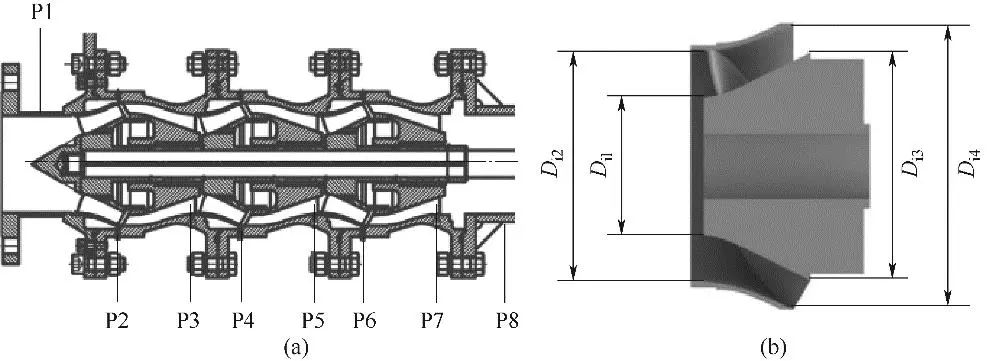

1—储液罐;2—给水泵;3—流量调节阀;4—液相流量计;5—静态混匀器;6—三级混流式混输泵;7—扭矩转速仪;8—变频电机;9—出口控制阀;10—高压截止阀;11—气相调节阀;12—空气压缩机;13—高压储气瓶;14—气液分离器

1—liquid tank; 2—centrifugal pump; 3—flow regulating valve; 4—liquid flowmeter; 5—mixer; 6—three-stage mixed-flow pump; 7—torque tachometer; 8—variable frequency motor; 9—outlet control valve; 10—high-pressure globe valve; 11—gas-phase regulating valve; 12—air compressor; 13—high-pressure gas storage cylinders; 14—gas-liquid separator

表1 叶轮与扩压器结构参数Table 1 Structural parameters of impeller and diffuser

1.2 实验工况

2 实验结果与讨论

2.1 单相水力性能

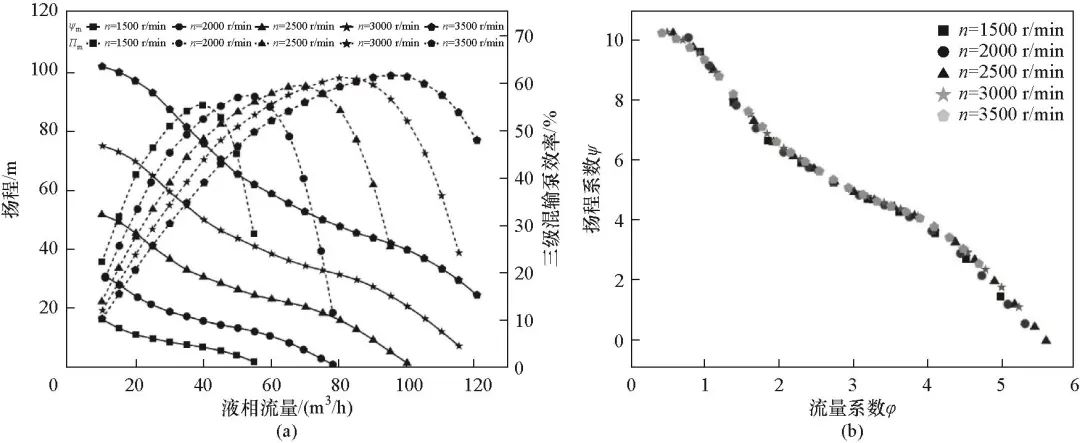

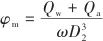

的计算公式如式(1)所示:

的计算公式如式(1)所示:

| (1) |

为三级混流式混输泵总增压;

为三级混流式混输泵总增压; 为液相体积流量;

为液相体积流量; 为扭矩;

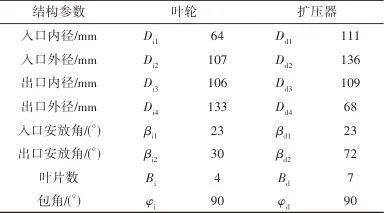

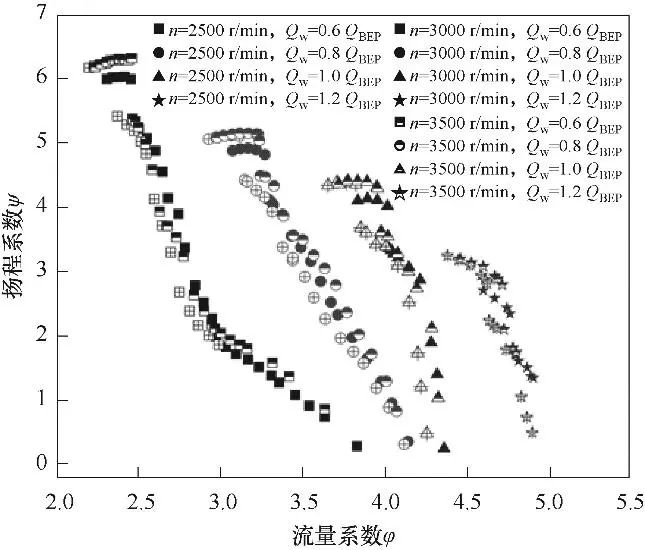

为扭矩; 为转速。为了验证泵设计方法的正确性,计算得到扬程系数随流量系数变化曲线,如图3(b)所示。单相条件下,泵在不同转速下的无量纲扬程系数随流量系数变化曲线高度重合,表明单相增压具有相似性[

为转速。为了验证泵设计方法的正确性,计算得到扬程系数随流量系数变化曲线,如图3(b)所示。单相条件下,泵在不同转速下的无量纲扬程系数随流量系数变化曲线高度重合,表明单相增压具有相似性[ | (2) |

| (3) |

为角速度;

为角速度; 为水力直径。

为水力直径。2.2 气液两相surging test

| (4) |

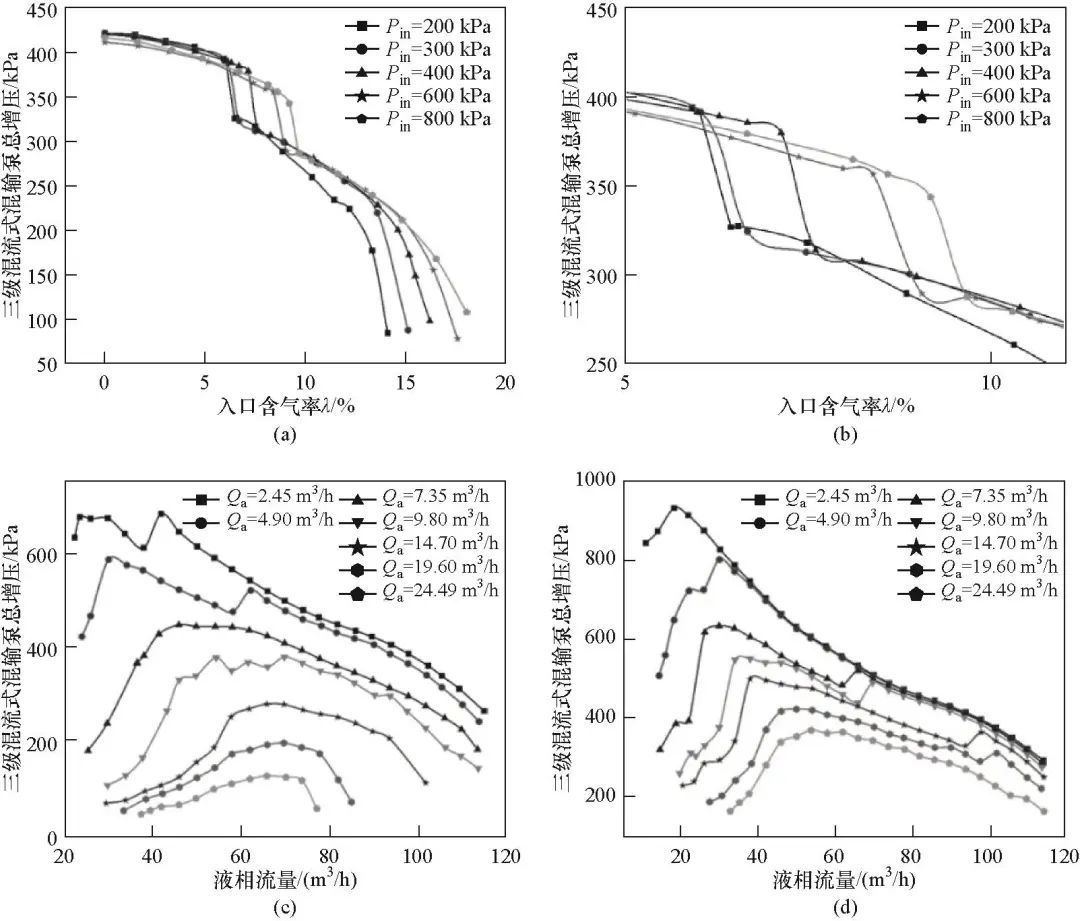

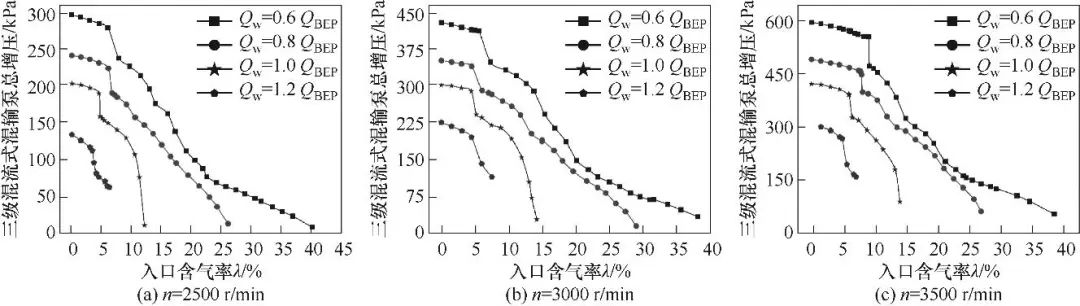

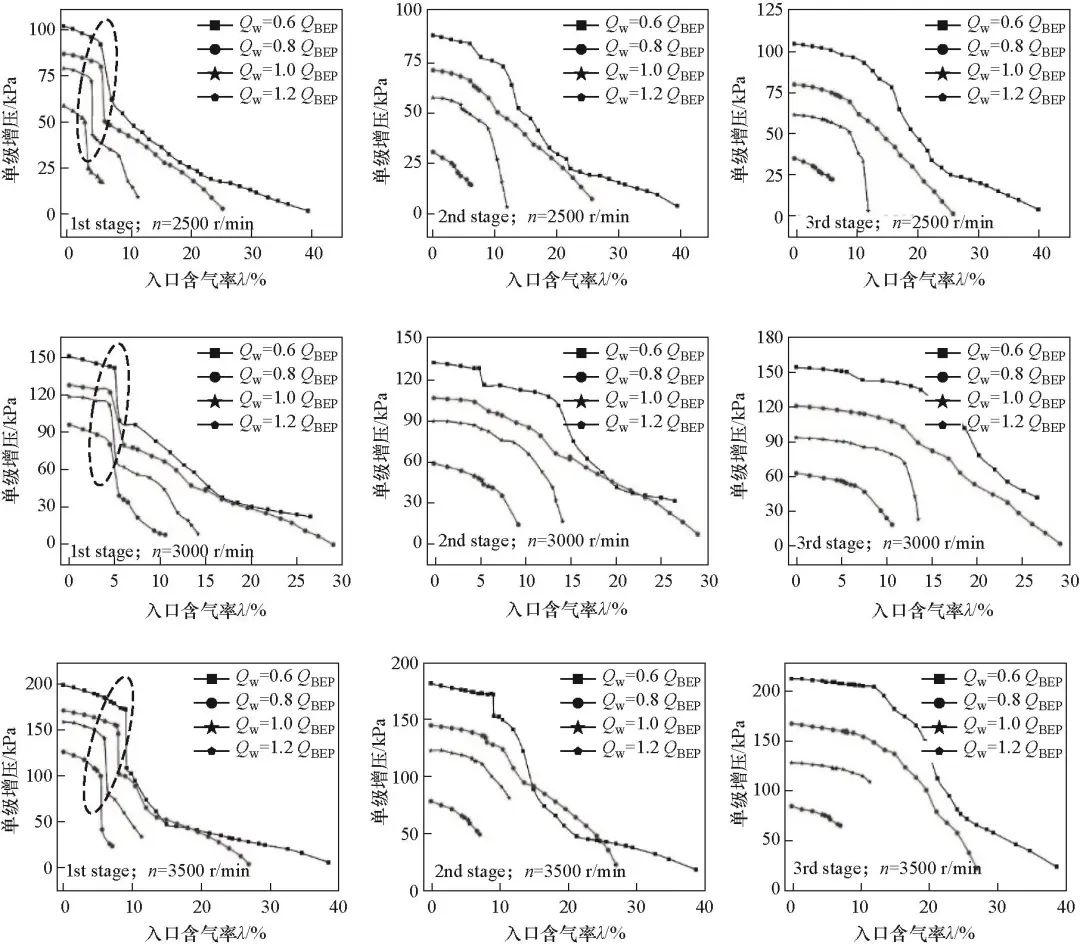

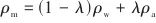

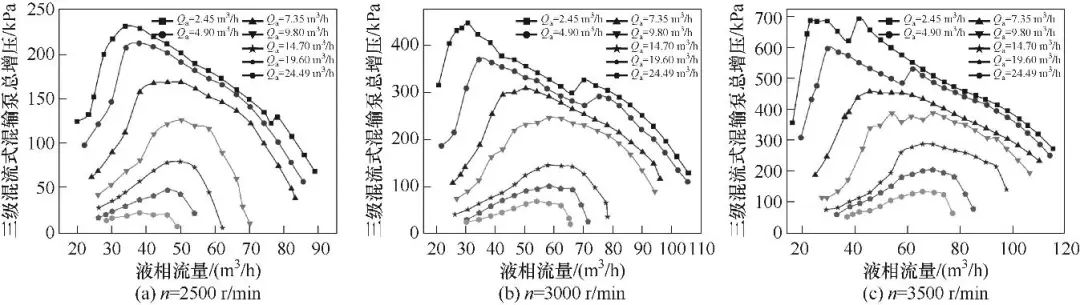

为气相体积流量。当液相流量较小时,可以看到增压曲线呈现波纹状下降趋势。随着液相流量的增加,泵的增压性能逐渐减弱,因而叶轮内气体的实际体积分数上升,增压曲线失去了原本的波纹状特征。当液相流量进一步增大,气体更为迅速地聚集,导致泵的性能进一步恶化。

为气相体积流量。当液相流量较小时,可以看到增压曲线呈现波纹状下降趋势。随着液相流量的增加,泵的增压性能逐渐减弱,因而叶轮内气体的实际体积分数上升,增压曲线失去了原本的波纹状特征。当液相流量进一步增大,气体更为迅速地聚集,导致泵的性能进一步恶化。

| (5) |

| (6) |

| (7) |

与

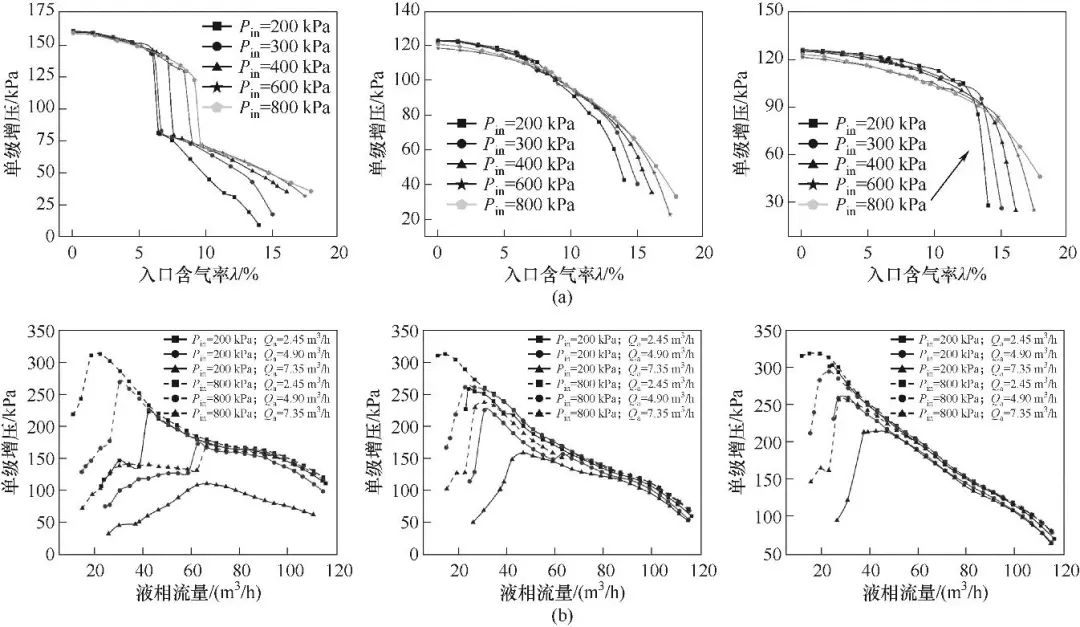

与 分别为液相与气相的密度。由图4得知,当液相流量相同时,混输泵在不同转速下的增压随入口含气率变化曲线具有相同下降规律。图6展示了不同转速与液相流量下,三级混流式混输泵气液两相扬程系数随流量系数变化散点图。由图可知,液相流量与最佳效率点流量比值保持不变时,混输泵在不同转速下的气液两相扬程系数随流量系数变化特征一致,具有强相似性。其中,液相流量为最佳效率点流量时,混输泵在不同转速下的增压性能在无量纲流量系数达到4.0时经历了严重恶化,这意味着气相和液相之间的相互作用力(如曳力、湍流扩散等)在不同操作条件下没有显著差异。通过气液两相扬程系数随流量系数变化的散点图,可以较为准确地估计不同转速与流量下的混输泵性能,有助于泵的结构优化及性能提升。

分别为液相与气相的密度。由图4得知,当液相流量相同时,混输泵在不同转速下的增压随入口含气率变化曲线具有相同下降规律。图6展示了不同转速与液相流量下,三级混流式混输泵气液两相扬程系数随流量系数变化散点图。由图可知,液相流量与最佳效率点流量比值保持不变时,混输泵在不同转速下的气液两相扬程系数随流量系数变化特征一致,具有强相似性。其中,液相流量为最佳效率点流量时,混输泵在不同转速下的增压性能在无量纲流量系数达到4.0时经历了严重恶化,这意味着气相和液相之间的相互作用力(如曳力、湍流扩散等)在不同操作条件下没有显著差异。通过气液两相扬程系数随流量系数变化的散点图,可以较为准确地估计不同转速与流量下的混输泵性能,有助于泵的结构优化及性能提升。

2.3 气液两相mapping test

2.4 入口压力对混输泵整体与级间气液两相增压性能影响