亮点评述

【化工进展】生态环境部长江流域生态环境监督管理局生态环境监测与科学研究中心|李名扬,梁江北,谢卫民,等:废铅膏电沉积回收铅技术研究进展与展望

废铅膏电沉积回收铅技术研究进展与展望

李名扬1,梁江北2,梁莎2,谢卫民1,杨家宽2

1生态环境部长江流域生态环境监督管理局生态环境监测与科学研究中心,湖北 武汉 430010;2华中科技大学环境科学与工程学院,湖北 武汉 430074

引用本文

李名扬, 梁江北, 梁莎, 等. 废铅膏电沉积回收铅技术研究进展与展望[J]. 化工进展, 2025, 44(2): 1042-1052.

✦

DOI:10.16085/j.issn.1000-6613.2024-0123

摘要

废铅酸蓄电池铅膏是再生铅的重要来源,传统火法冶炼工艺产生铅尘、二氧化硫及冶炼铅渣,存在一定的环境风险,因此湿法工艺成为了研究的热点。本文聚焦废铅膏湿法回收铅工艺中的电沉积工艺,对酸浸出-电沉积、碱浸出-电沉积、其他溶剂浸出-电沉积、固相电解等工艺进行了综述,对各工艺的原理、过程、技术参数进行了详细分析。此外,本文对当前研究的电沉积回收铅工艺的关键技术点,如废铅膏预处理方式、浸出/电解液体系、阳极副产物、电流效率及电解能耗、产物纯度及形貌调控等进行了总结。同时,本文对电沉积工艺的前景进行了展望,认为浸出/电解液体系绿色环保、工艺流程短、电解能耗低、电解液可以循环利用,是废铅膏电沉积回收铅工艺未来关注和研究的重点。

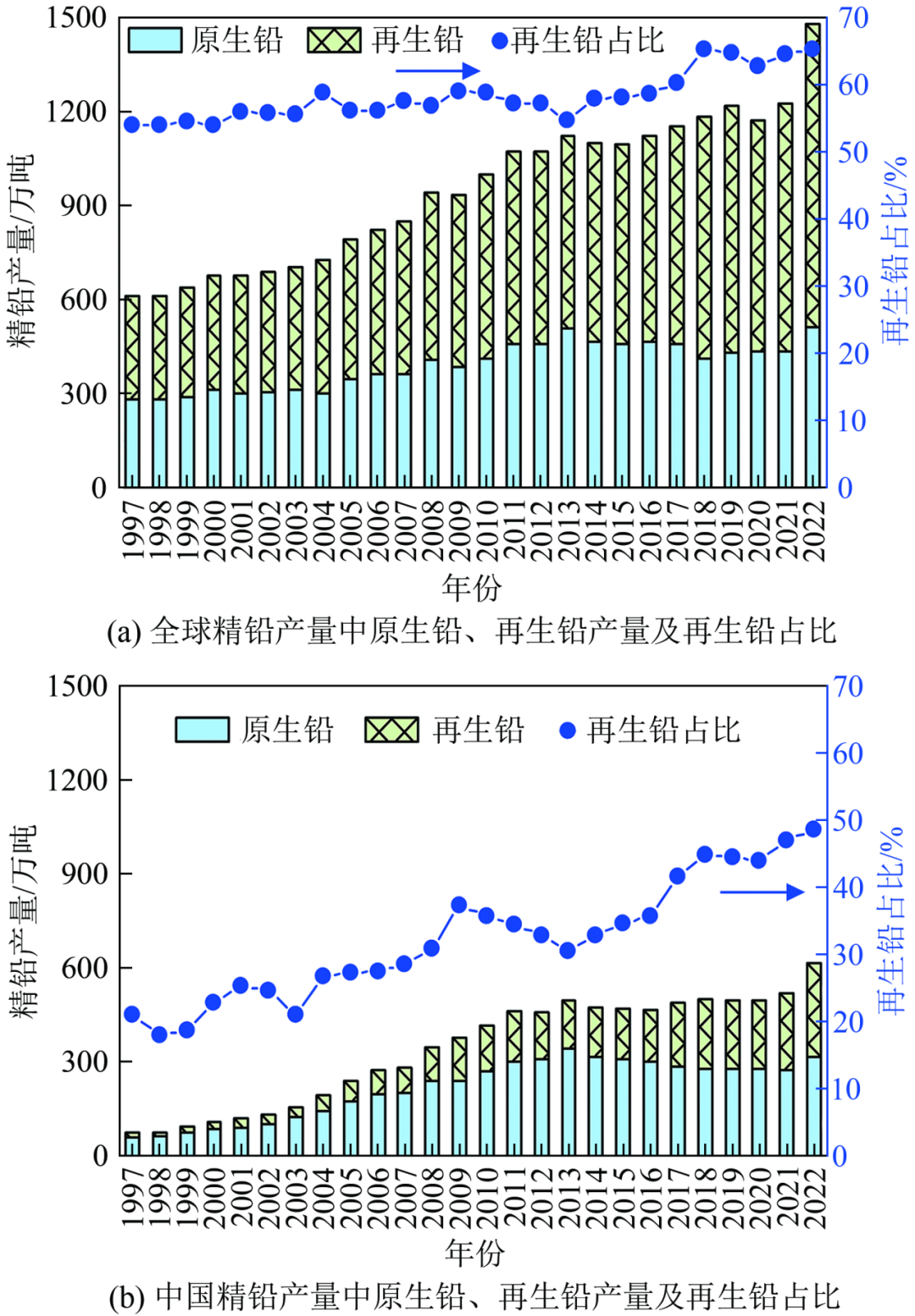

铅是重要的金属资源,对国民经济发展起到了重要的支撑作用。近二十年来,全球精铅产量一直呈现上升趋势(图1)。按照来源,铅资源可分为原生铅和再生铅,原生铅主要来源于矿山开采,如方铅矿(PbS)、硫酸铅矿(PbSO4)、白铅矿(PbCO3)等;再生铅主要来源于废铅酸蓄电池、铅灰及含铅冶炼渣等,其中废铅酸蓄电池占再生铅来源的85%以上。随着原生铅矿资源的消耗,再生铅成为铅资源的重要来源。2022年,全球精铅产量1481万吨,其中再生铅占65.4%,再生铅占比持续升高;国内精铅产量为614万吨,再生铅占比48.6%。国内再生铅占比在近十年内持续快速提升,但相对全球平均水平仍有一定差距。

精铅产量中原生铅、再生铅产量及再生铅占比

废铅酸蓄电池是再生铅的主要来源。废铅酸蓄电池中铅含量高,含铅组分可通过回收工艺进行再生。但是,铅是有毒重金属,废铅酸蓄电池已列入《国家危险废物名录》,如果回收过程处理不当,会对环境造成严重污染,对人体健康造成严重危害。因此,废铅酸蓄电池具有资源性和污染性双重特性。

废铅酸蓄电池经过拆解、破碎预处理之后,主要分为废铅膏(30%~40%,质量分数,余同)、废合金板栅(24%~30%)、废塑料(22%~30%)以及废硫酸(11%~30%)4个部分。其中废铅膏的主要成分包括硫酸铅(约50%)、二氧化铅(约28%)、氧化铅(约9%)、金属铅(约4%)及微量杂质元素(Fe、Ba、Sb、Ca、Cu、Zn和Al等)。由于废铅膏中存在多价态的含铅化合物,且硫酸铅性质较为稳定,因此其成为废铅酸蓄电池处理中最难回收的部分。

针对废铅酸蓄电池拆解、破碎预处理后分离得到的废铅膏,主流回收工艺是火法冶炼,典型流程是废铅酸蓄电池分离出的废铅膏通过预脱硫得到硫含量低于1%的脱硫铅膏,然后在1000~1200℃的温度下进行熔炼,得到粗铅锭,粗铅锭经过300~700℃的精炼之后,得到精铅产品。但火法冶炼过程产生了大量铅尘、二氧化硫及冶炼铅渣,存在较大的环境风险。

由于废铅膏火法再生冶炼工艺存在环境风险,更加绿色环保的湿法工艺成为了研究热点。相较于火法工艺,湿法工艺避免了铅尘和二氧化硫的产生。当前研究较多的湿法回收工艺主要包括化学转化制备氧化铅工艺、有机酸浸出-焙烧制备铅粉工艺、电沉积回收金属铅工艺。化学转化法主要是通过化学反应过程将含铅组分向固相或者液相(浸出液)转化,再通过焙烧或者结晶工艺转化制备氧化铅。有机酸浸出-焙烧制备铅粉工艺是利用浸出过程中有机酸铅结晶的原理,得到有机酸铅结晶体,然后焙烧制备铅粉。化学转化法及有机酸浸出-焙烧制备铅粉工艺各有优缺点,当前均处于实验室研究或小试阶段,距离实际应用还有一定距离。本文主要聚焦于电沉积工艺,电沉积工艺回收铅研究起步早,经过不断研究与发展,呈现了新的特点,具有较好的应用前景。本文重点对电沉积工艺的研究进展进行综述,分析各种工艺的技术特点和待解决的问题,总结分析未来电沉积工艺需要突破的技术瓶颈,为电沉积工艺回收铅技术研究提供参考。

01

电沉积工艺研究及应用进展

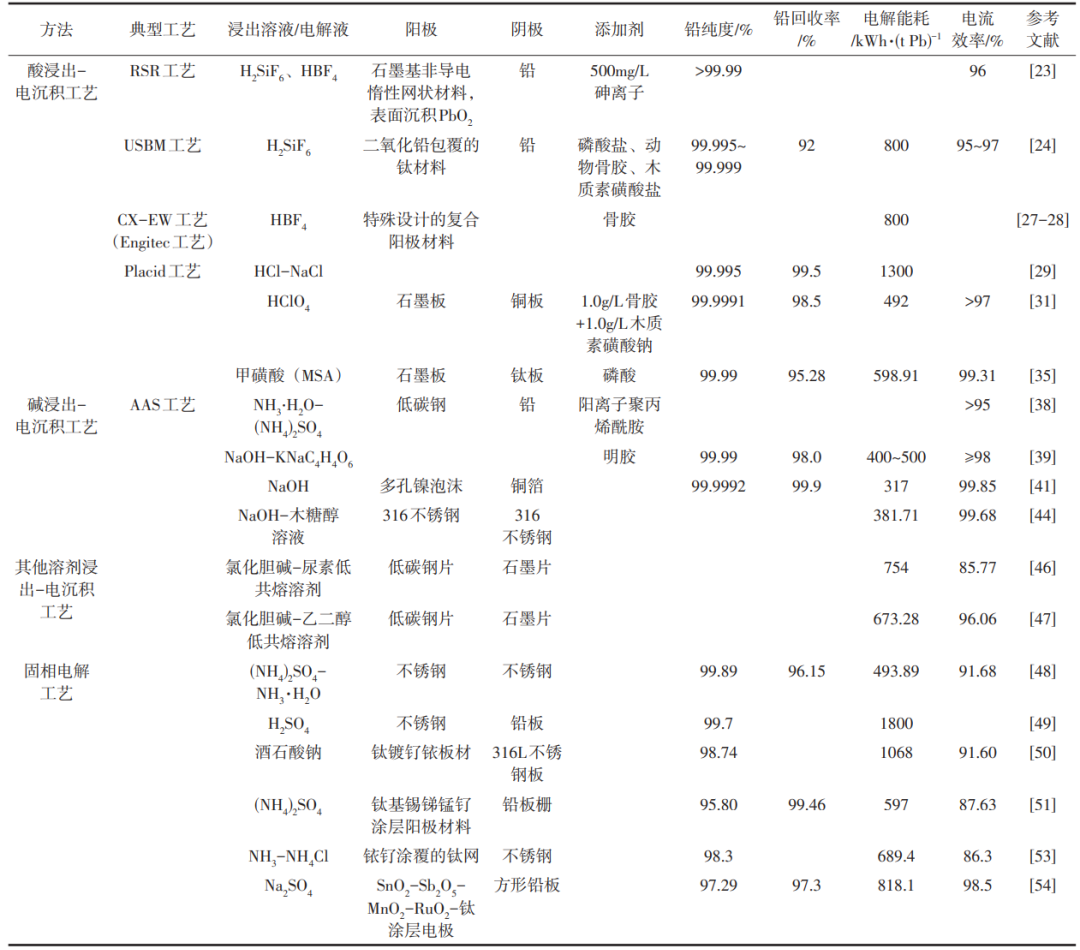

本文根据电沉积采用的浸出体系以及电沉积方式将目前的工艺分为4个类型,分别为酸浸出-电沉积工艺、碱浸出-电沉积工艺、其他溶剂浸出-电沉积工艺、固相电解工艺,工艺汇总及主要技术特征见表1,具体工艺特点见下文。

表1 废铅膏电沉积工艺汇总

1.1 酸浸出-电沉积工艺

浸出-电沉积联合回收金属铅是目前研究最多的工艺,技术研究最早开始于20世纪80年代,工艺主要是通过酸或碱浸出铅膏,得到含铅溶液,再通过电沉积,在阴极沉积金属铅。常见的酸性浸出剂有H2SiF6、HBF4、HCl-NaCl、HClO4、CH4O3S等。

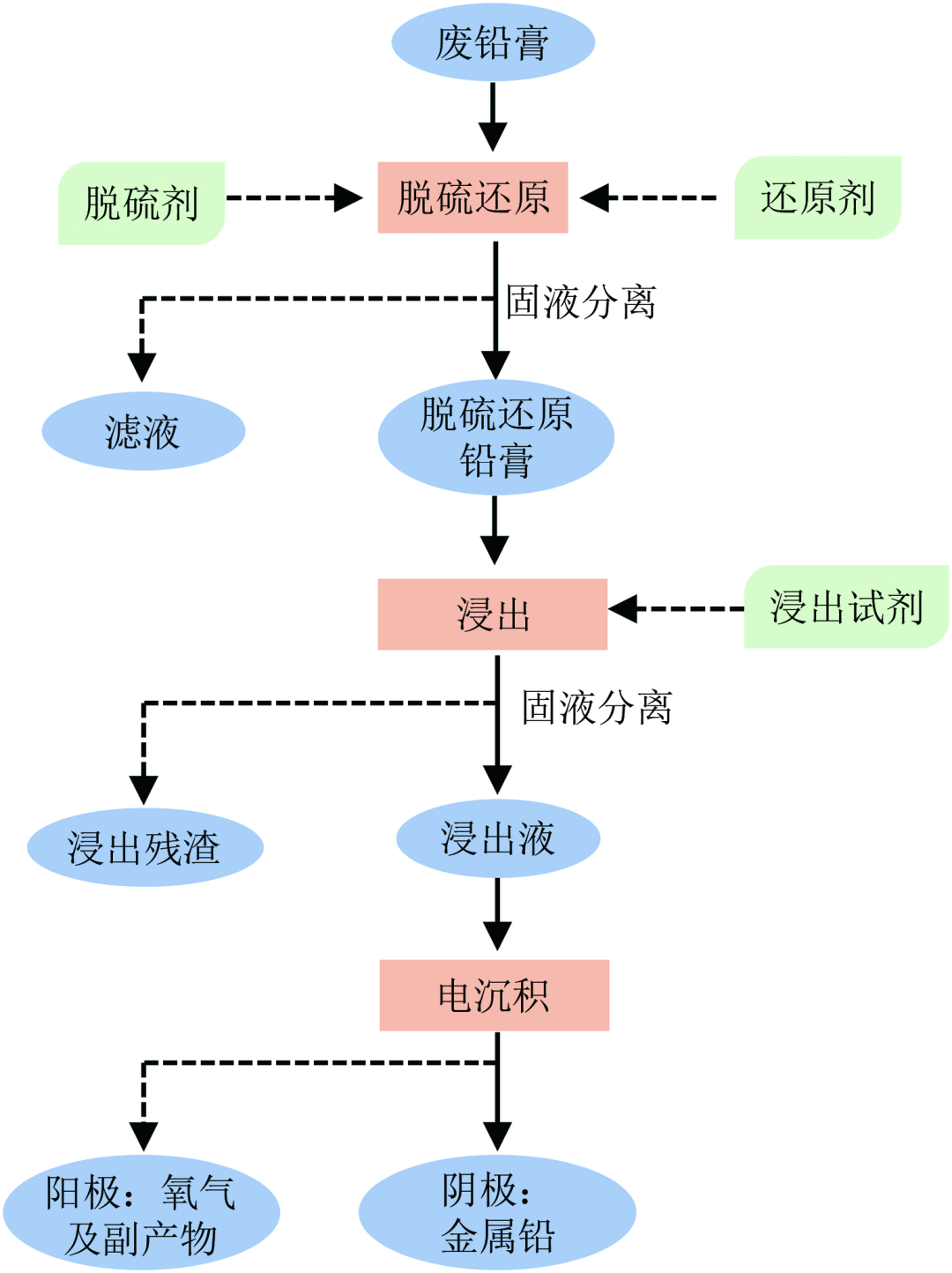

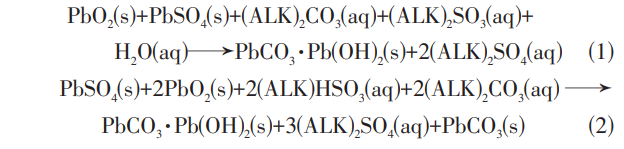

氟硼酸和氟硅酸常用于废铅膏的浸出。David等提出了RSR工艺。该工艺主要包括脱硫、浸出、电沉积3个步骤(图2),在脱硫工序中,碳酸盐作为脱硫剂,而PbO2还原可以通过两种方法,一种是通过亚硫酸盐或者亚硫酸氢盐作为还原剂,反应过程见式(1)、式(2);另一种方式是废铅膏经过290℃热处理,PbO2分解为PbO。得到的脱硫铅膏用氟硅酸和氟硼酸浸出,浸出液铅离子浓度为70~200g/L。在电解过程中,添加砷离子能够降低析氧电位,从而抑制阳极二氧化铅的生成。在电沉积装置中,阳极材料是石墨基底上覆盖一层紧密贴合的非导电惰性网状材料,随后在材料表面沉积一层PbO2,使得阳极具有高导电性和稳定性,并且在HBF4或H2SiF6溶液中不易被侵蚀。在电流密度为216A/m2、槽压为2.2V、电沉积时间为4h时,电流效率为96%,阴极得到99.99%高纯度金属铅。浸出反应见式(3)~式(6),电沉积反应见式(7)、式(8)。

废铅膏脱硫还原-浸出-电沉积典型工艺流程图

脱硫还原

ALK代表碱金属元素,是Alkali的简称。

浸出

电沉积

Cole等提出了USBM电沉积工艺,其工艺过程与RSR工艺类似。不同的是,在氟硅酸浸出过程中,金属铅粉作为还原剂,使得二氧化铅转化成氧化铅更易实现。电沉积过程中,二氧化铅包覆的钛材料作为阳极,铅作为阴极。添加磷酸盐用于抑制阳极二氧化铅的生成,此外还添加0.05g/L动物骨胶和4g/L木质素磺酸盐作为平整剂和晶粒细化剂。当电流密度控制在150~250A/m2时,电流效率达到95%~97%,电解能耗为800kWh/t Pb。但是RSR和USBM工艺均不能完全抑制阳极二氧化铅的生成,相对较高的能耗以及酸的腐蚀依然是热点问题。并且,氟硅酸在高于60℃的温度下容易分解产生HF和SiF4,对操作人员及环境会造成危害。

Olper等也提出了用氟硅酸或氟硼酸作为浸出剂的CX-EW工艺,碳酸钠或碳酸氢钠作为脱硫剂,金属铅或双氧水作为还原剂,随后的电沉积过程类似。不同点在于,CX-EW工艺使用了一种特殊的复合阳极材料,该材料能在高电流密度下抑制阳极上PbO2的生成,同时溶液中残留的H2O2有助于减少PbO2的生成,在320A/m2的电流密度下,电解能耗为800kWh/t Pb,在考虑回收浸出液中硫酸钠的情况下,成本为210USD/t Pb。

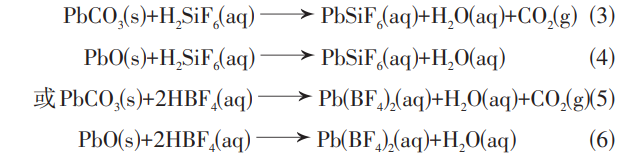

除H2SiF6、HBF4浸出体系以外,HCl-NaCl也是一种重要的酸性浸出体系,被称为Placid工艺,废铅膏通过HCl-NaCl溶液浸出,然后利用石灰中和浸出液中过量的酸制备石膏,过滤得到PbCl2溶液,通过加入单质铅粉将其中的金属杂质元素进行还原,过滤后的滤液进行电解,在阴极沉积得到金属铅。废铅膏主要成分与HCl-NaCl溶液反应过程见式(9)~式(11)。在Placid工艺中,电沉积得到的金属铅平均纯度达到99.995%,铅的回收率高达99.5%。但该工艺能耗较高,电沉积能耗达到1300kWh/t Pb,同时含氯浸出液对设备的腐蚀问题也不容忽视。

HClO4也被用于废铅膏浸出-电沉积回收铅工艺。脱硫铅膏与金属铅溶解于HClO4溶液,形成了HClO4-Pb(ClO4)2电解液,电沉积过程中,阴极得到金属铅,同时HClO4溶液可用于下一次浸出。该工艺电沉积能耗为492kWh/t Pb,能耗有所降低,金属铅的纯度可达99.9991%,整个工艺铅回收率大于97%。但HClO4也是一种强酸,腐蚀性问题依然存在。

甲磺酸(MSA)也常用于电解回收铅。Wu等研究了甲磺酸回收白铅矿中的铅,首先使用甲磺酸浸出白铅矿,初步浸出后,剩余的含铅组分使用碳酸钠脱硫,随后再次经甲磺酸浸出,整个流程铅的浸出率可以达到98%。在优化的电解参数条件下,阴极电流效率和电解能耗分别为99%和530kWh/t Pb。Chang等研究了甲磺酸浸出废铅膏回收铅工艺,首先废铅膏中的硫酸铅和二氧化铅在碳酸钠和亚硫酸钠的作用下转化成了Pb3(CO3)2(OH)2或NaPb2(CO3)2OH、PbO,脱硫后的铅膏在MSA溶液中浸出,得到含铅浸出液,最后电沉积得到金属铅并再生出MSA。在优化的条件下,可以获得纯度大于99.99%的扁平铅板,并且铅的总回收率达到95.28%,电流效率和电解能耗分别为99.31%和598.91kWh/t Pb,电解后的溶液可以作为浸出剂循环使用。与传统的H2SiF6、HBF4、HCl-NaCl体系相比,甲磺酸体系具有高溶解度、低挥发性的特点,相对来说环境友好。熊睿等开展了甲磺酸浸出体系下基于隔膜电解槽的电沉积回收铅研究,为了抑制阳极二氧化铅的生成,使用阴离子交换膜将阴阳极室分隔,使得铅离子不能迁移至阳极室发生氧化反应。在甲基磺酸铅浓度0.4mol/L、电流密度200A/m2、乙酸丁酯添加量2.0g/L的参数条件下,电沉积得到平整致密的金属铅,电流效率为90.51%,电解能耗升高,为1011.78kWh/t Pb。

1.2 碱浸出-电沉积工艺

碱浸出-电沉积工艺中常用的浸出剂包括NaOH、NaOH-KNaC4H4O6、NH3⋅H2O-(NH4)2SO4等。

Etsell等提出了一种利用氨水-硫酸铵(AAS)浸出废铅膏的工艺(AAS工艺),在浸出过程中,PbO和PbSO4溶解于AAS溶液,而PbO2不溶于AAS溶液,可通过固液分离,然后利用热的稀硫酸溶液(>80℃、>50%)将其转化成PbSO4,随后PbSO4可以再次返回到AAS溶液中。浸出液被输送至一系列串联的电解槽中,在阴极沉积得到海绵铅,海绵铅落到电解槽底部并被回收。完成电解后,电解液重新用于浸出步骤,同时富集的硫酸铵可以回收。该工艺使用氨水作为原料,因此需要完全密封避免NH3的挥发;回收产物是海绵铅,而其他电沉积方法得到的是致密的金属铅;同时该工艺还原二氧化铅的过程相对复杂。

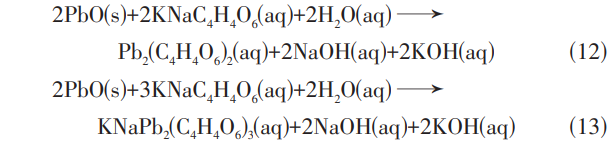

NaOH-KNaC4H4O6可用于废铅膏的浸出。首先,废铅膏用NaOH脱硫,随后在NaOH-KNaC4H4O6浸出体系下转化成可溶含铅溶液,见式(12)~式(13),未反应的PbO2与金属铅在Fe2+的作用下转化成PbO,再返回至浸出体系。该体系铅回收率达到98.0%,电沉积得到的铅纯度达到99.99%,电解能耗为400~500kWh/t Pb。

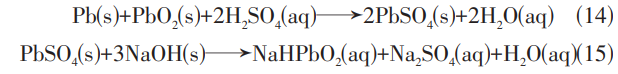

碱性浸出剂NaOH也用来溶解废铅膏,潘军青等利用废铅膏中的二氧化铅与单质铅反应,在以SnSO4为催化剂的作用下,酸化反应获得硫酸铅,然后硫酸铅溶解于20%~45%的NaOH溶液,见式(14)~式(15),通过电沉积,金属铅的纯度可达99.9%,电解过程中阳极形成的PbO2磨细后可直接用作铅酸蓄电池正极原料或添加剂。随后研究人员对该工艺进行了改进,通过催化转化和碱性脱硫直接获取含铅碱性电解液,利用阳离子交换膜避免电解过程中HPbO2-迁移至阳极室转化成PbO2。通过对该工艺系统性研究,在优化的参数条件下,电解槽压能降到1.23V,电流效率能达到99.85%,电解能耗为317kWh/t Pb,电沉积得到的金属铅纯度达到99.9992%,铅回收率达到99.9%。

为了减少还原剂铅粉和脱硫剂NaOH的使用量,该工艺进行了进一步改进。废铅膏水洗去掉残酸之后,直接与过量的NaOH溶液反应,得到Na2[Pb(OH)4]与NaOH混合溶液和Pb与PbO2混合固体。碱性含铅溶液在离子交换膜电解槽中电沉积得到金属铅,Pb与PbO2混合物通过固相电解得到铅粉。

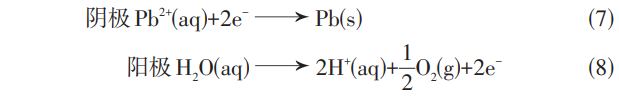

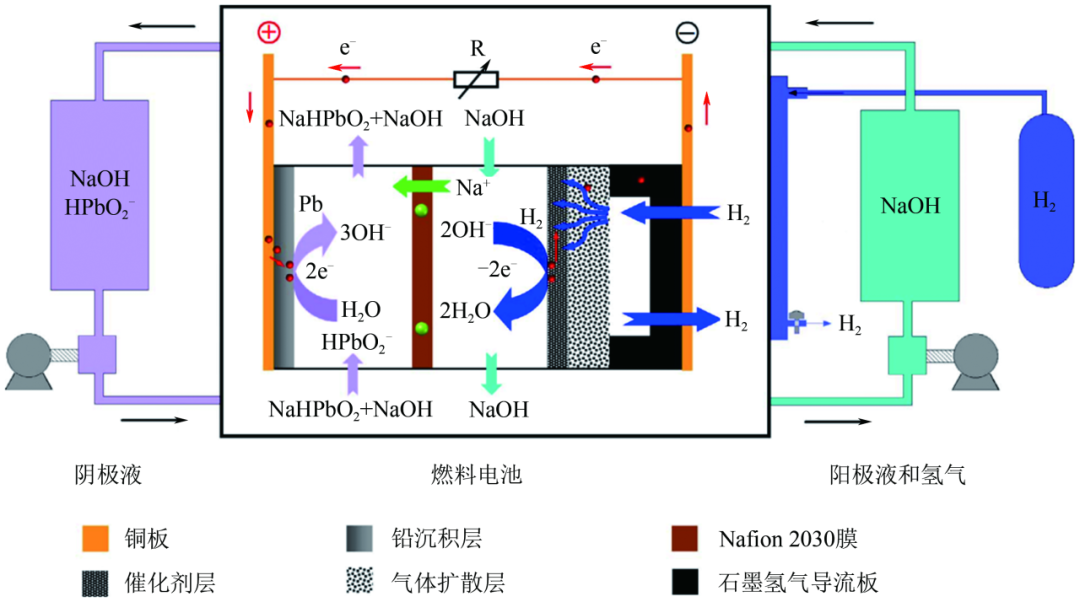

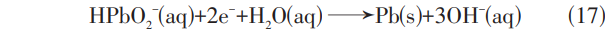

该文作者课题组还利用碱性浸出液构建了一种H2-PbO燃料电池用于回收铅(图3)。首先,废铅膏溶解于热的NaOH溶液形成可溶NaHPbO2溶液,随后NaHPbO2溶液在阴极室通过电沉积得到金属铅,最后阳极H2氧化得到H2O,电化学反应见式(16)~式(18)。该方法得到的金属铅纯度可达99.994%。但是该方法使用较为昂贵的纳滤膜以及阳极氢气催化氧化材料,难以推广应用。

H2-PbO燃料电池原理图

负极

正极

总反应

碱性木糖醇体系(NaOH-木糖醇溶液)被用于电沉积回收铅。废铅膏中的PbO2可在木糖醇的作用下还原成PbO,PbSO4可溶解于NaOH溶液中,废铅膏在NaOH-木糖醇溶液中的溶解率可以达到96.24%。碱性木糖醇体系电沉积实验结果表明,在电流密度140A/m2、温度40℃、NaOH浓度100g/L、木糖醇浓度120g/L、溶液Pb2+浓度100g/L、极距4cm、流速15mL/min条件下,电流效率可达99.68%,阴极电解能耗可达381.71kWh/t Pb,生成的阴极铅表面相对平整,枝晶较少。

1.3 其他溶剂浸出-电沉积工艺

低共熔溶剂(deep eutectic solvents,DESs)是由两种或两种以上组分通过氢键的作用相互缔合而形成的低共熔混合物,其具有良好的热稳定性和较宽的电化学窗口,被认为是新一代绿色溶剂。低共熔溶剂也被用于电解回收铅,耿笑等研究了以氯化胆碱-尿素低共熔溶剂为电解液,电化学回收废铅膏制备铅粉的新工艺。在槽电压为2.5V时,阴极电沉积得到的金属铅形貌为棒状,电流效率达到85.77%,电解能耗为754kWh/t Pb。

黄皓铭等研究了以氯化胆碱-乙二醇低共熔溶剂为电解质,从废铅膏中电沉积回收铅的方法。低碳钢片和石墨片分别作为阴极和阳极,在2.5V恒定电压、电解液温度90℃条件下,30g/L废铅膏溶解于溶剂体系中,电流效率为96.06%,电解能耗为673.28kWh/t Pb,电沉积阴极产物为金属铅,形貌主要为棒状。

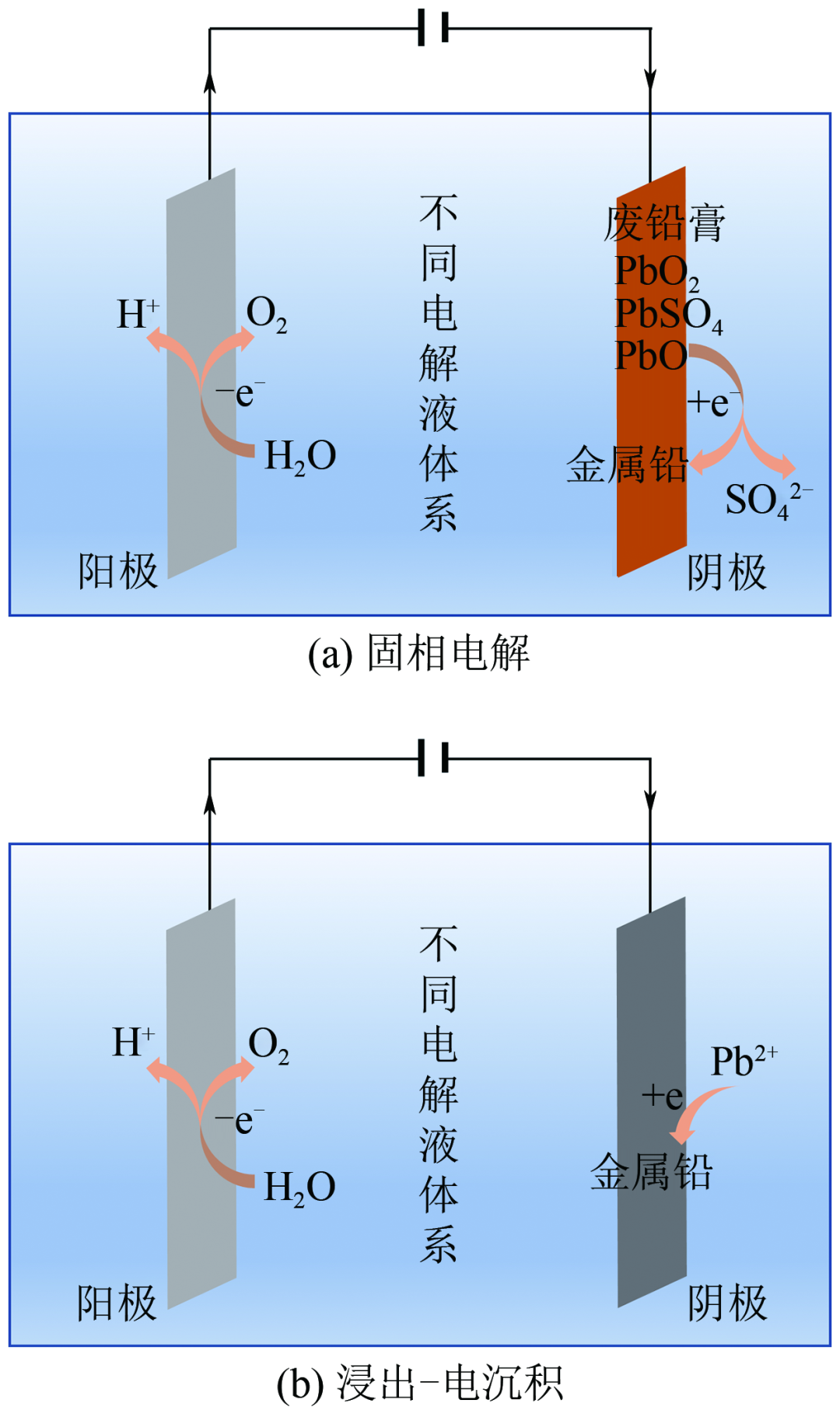

1.4 固相电解工艺

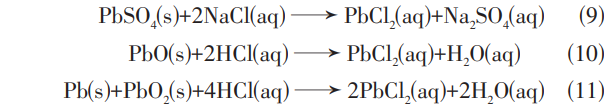

固相电解法是将废铅膏调配成膏状物质涂在阴极板上,在不同的电解液体系下,阴极含铅化合物直接转化成金属铅。固相电解工艺的原理如图4(a)所示。阴极反应是废铅膏中的不同含铅化合物(硫酸铅、二氧化铅、氧化铅)转化成金属铅,阳极反应主要是电解水产生氧气。与浸出-电沉积工艺相比[图4(b)],固相电解工艺主要区别体现在阴极上,浸出-电沉积工艺过程中,电解液中的铅离子在溶液中迁移,在电极材料表面发生电沉积反应。

固相电解及浸出-电沉积工艺原理图

(NH4)2SO4-NH3·H2O缓冲溶液可用于固相电解回收铅。废铅膏加水湿润后平铺在不锈钢阴极上,(NH4)2SO4-NH3·H2O缓冲溶液作为电解液,废铅膏中的含铅化合物(PbSO4、PbO2、PbO)在阴极得电子析出海绵状铅,见式(19)~式(22)。阳极反应见式(23)。海绵状铅通过熔融精炼得到精铅。在优化的电解参数条件下,电流效率达到91.68%,电解能耗为493.89kWh/t Pb。制备的金属铅纯度达到99.89%,工艺铅回收率为96.15%。

阴极

阳极

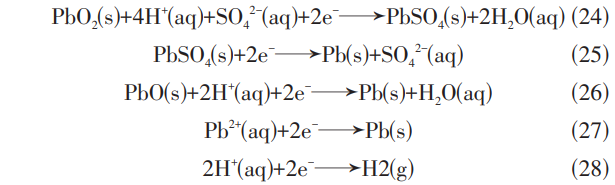

胡彪等研究了废铅膏直接电解回收金属铅工艺,电解过程中,阴极为铅板,废铅膏平铺压实置于铅板上,阳极为不锈钢板,电解液为硫酸溶液。在电解过程中,阴阳极主要电化学反应见式(24)~式(29)。该工艺在优化的参数条件下,如硫酸密度为1.20g/cm3、电流密度为637A/m2时,电解能耗可以控制在1800kWh/t Pb,获得的电解铅纯度可达99.7%。

阴极

阳极

酒石酸钠被证明可以用于固相电解回收铅。在酒石酸钠浓度为1.0mol/L、电流密度为375A/m2等条件下,电流效率为91.60%,电解能耗为1068kWh/t Pb,阴极铅纯度达到98.74%,电解液可以通过补充一定量氢氧化钠来循环利用。

硫酸铵体系也被用于固相电解。浆化后的废铅膏均匀涂覆在网格状的铅板栅上,然后将板栅进行真空干燥固化,电解过程中,涂抹废铅膏的铅合金板栅为阴极,钛基锡锑锰钌材料为阳极,该固相电解过程中,PbSO4还原为Pb的电化学过程为PbSO4先溶解为Pb2+,Pb2+还原成Pb晶粒,整个过程属于电化学-扩散混合控制下的三维形核,扩散作用发挥主要贡献。在200g/L (NH4)2SO4溶液、电流密度为200A/m2的优化条件下,电解产物中铅含量达到95.80%,电流效率87.63%,电解能耗为597kWh/t Pb,金属铅的回收率达到99.46%。

Fan等采用NH3-NH4Cl体系直接固相电解回收铅,模拟废铅膏压制成圆片状,然后固定在不锈钢阴极上,使用铱钌涂覆的钛网作为阳极,用氨水将NH4Cl溶液的pH调节为7.5,在NH3·H2O-NH4Cl电解液体系中,2.30V的恒定电压条件下电解3h,圆片中的铅含量达到98.3%,电流效率为86.3%,电解能耗为689.4kWh/t Pb。

Wang等提出一种使用袋装阴极固相电解回收铅工艺,以硫酸钠溶液为电解液,废铅膏中的硫酸铅可通过溶解-电沉积和直接固相电沉积的方式还原成金属铅,二氧化铅还原成中间产物如3BS(3PbO·PbSO4)或者氧化铅,然后还原成金属铅。在电流密度为200A/m2、电解液温度为60℃条件下,阴极电流效率为98.5%,脱硫率99.6%,铅回收率97.3%,电解能耗为818.1kWh/t Pb,电沉积铅产物的纯度为97.29%。

02

电沉积回收铅技术特点

2.1 废铅膏预处理方式

由于废铅膏中含铅组分主要包括硫酸铅、二氧化铅、氧化铅、金属铅,铅元素价态不一,同时硫酸铅和金属铅难溶于酸,因此在溶剂浸出-电沉积工艺中,为了便于浸出,需要对废铅膏进行预处理。预处理包括硫酸铅的脱硫转化、二氧化铅的还原、金属铅的氧化。由于金属铅含量占废铅膏比重较小,而且容易在后续反应步骤中逐渐被氧化,因此金属铅的氧化不需要重点考虑。硫酸铅的脱硫是预处理过程中需要重点考虑的步骤,一般思路是利用碳酸盐将硫酸铅转化成碳酸铅,从而方便后续酸浸出。在碱浸出工艺中,硫酸铅可直接在过量的碱液中转化成可溶的铅酸氢盐。针对二氧化铅的还原,常采用双氧水、金属铅粉、亚硫酸盐或亚硫酸氢盐等还原剂,也可以考虑通过加热分解的方式将二氧化铅转化成氧化铅。

脱硫还原步骤的先后或者同步进行,关乎预处理流程的复杂程度。先脱硫后还原步骤中,一种是考虑逐步实现含铅物质的转化,另一种是考虑在脱硫及浸出步骤中,二氧化铅不发生转化,后续工艺分离出来的二氧化铅单独处理,再返回至工艺流程中。脱硫与还原也可以同步实施,例如碳酸盐和亚硫酸盐、亚硫酸氢盐体系,氯化钠和铅粉(还原剂)体系。

2.2 浸出/电解液体系

废铅膏电沉积回收铅工艺中的浸出剂或电解液种类较多,如酸性浸出剂H2SiF6、HBF4、HCl-NaCl、HClO4、CH4O3S等,碱性浸出剂NaOH、NaOH-KNaC4H4O6、NH3⋅H2O-(NH4)2SO4、NaOH-木糖醇等,其他溶剂包括氯化胆碱-尿素、氯化胆碱-乙二醇等低共熔溶剂,固相电解过程中使用的电解液包括NH3⋅H2O-(NH4)2SO4、(NH4)2SO4、Na2SO4、NH3-NH4Cl、硫酸、酒石酸钠等。不同浸出/电解液体系使得工艺呈现不同特点,包括酸碱性、腐蚀性及挥发性、对含铅化合物的溶解性。

在上述浸出/电解液体系中,H2SiF6、HBF4、HCl-NaCl、HClO4都属于强酸,具有强腐蚀性,氟硅酸在高于60℃的温度下容易分解产生HF和SiF4,HCl、HBF4和HClO4溶液具有强腐蚀性、强刺激性,这些强酸性浸出体系会在实际规模化应用过程中对设备造成较强的腐蚀,增加工艺成本。同时,这些酸基本都具有一定的挥发性或者强刺激性,需要在相对密封的条件下进行,避免对操作人员的危害。使用较多的碱性浸出剂是NaOH,其对硫酸铅和氧化铅具有较好的溶解性,浸出效率较高,但值得注意的是,氢氧化钠具有强碱性,腐蚀性极强,同时工艺过程中的NaOH溶液的碳酸盐化也值得关注。碱性浸出体系中,以NH3⋅H2O-(NH4)2SO4为浸出剂时,需要考虑完全密封,避免NH3的挥发。

不同的浸出剂对含铅化合物的溶解能力不同,从而影响铅的浸出率以及电解液中铅离子浓度。RSR工艺中铅浓度控制在70~200g/L,USBM工艺中铅浓度为25~150g/L,CX-EW工艺铅浓度为50~100g/L,Placid工艺中铅浓度为25g/L,HClO4浸出工艺中,优化条件下铅浓度为82g/L,甲磺酸体系下,铅浓度为50~150g/L。以上不同铅浓度范围主要是由浸出体系对铅的溶解性以及电沉积优化的工艺参数共同决定的。

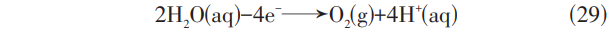

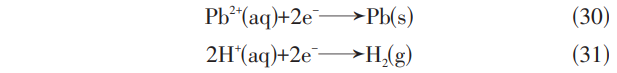

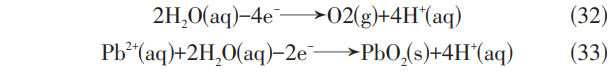

2.3 阳极产物二氧化铅

在铅电沉积过程中,阴阳极发生的主要电化学反应见式(30)~式(33),其中阳极通常会发生副反应生成PbO2,这对电沉积回收目标金属铅来说是不利的,研究人员通常采取不同方法避免阳极PbO2的生成,例如添加电解液添加剂、选用不同的阳极材料和设置电解槽隔膜。

通常使用的电解液添加剂包括砷离子、磷酸盐、双氧水、钴盐等,这些添加剂通过降低析氧电位使析氧反应优先发生,从而抑制阳极二氧化铅的生成。通过选用不同的阳极材料也可以抑制二氧化铅的生成,例如CX-EW工艺中,使用了一种特殊的复合阳极材料,该材料能在高电流密度下抑制阳极上PbO2的生成。通过在电解槽中设置阴离子交换膜,使得铅离子不能迁移至阳极室发生氧化反应,也是避免阳极二氧化铅生成的有效方法,但该方法增加了膜材料的成本,同时提高了电解槽的槽压,使得电解能耗增加。

阴极

阳极

2.4 电流效率及电解能耗

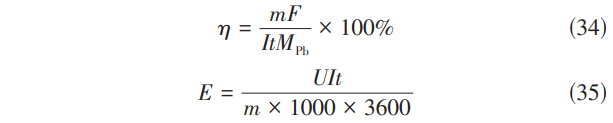

电流效率及电解能耗是电沉积工艺的关键性参数。电沉积过程中,电流效率和电解能耗的计算方法见式(34)、式(35)。

式中,η为电流效率,%;E为电解能耗,kWh/g;m为铅产物的质量,g;U为电压,V;I为电流,A;t为电解时间,s;F为法拉第常数,96485C/mol;MPb为铅的原子量,207.2。

不同的电沉积体系电流效率和电解能耗有所不同,但普遍来说,电流效率在优化的工艺参数条件下能达到86%~99%的较高水平。从已有的文献看,固相电解的电流效率略低,在86.3%~98.5%之间,酸浸出/碱浸出-电沉积工艺的电流效率较高,在95%~99.8%之间,而碱性体系的电流效率更高一点。

不同工艺的电解能耗相差较大,最低为317kWh/t Pb,最高能达到1800kWh/t Pb,在电流效率普遍较高的情况下,电解能耗与电解过程中的电压相关,以电解能耗最低的317kWh/t Pb为例,其电解的槽压仅为1.23V,而电解能耗最高的1800kWh/t Pb,其电解槽压能达到4V以上。电解槽压是由液相传质和电化学转化过程决定的,具体与电沉积过程中的电流密度、离子活度、电解液温度、电极间距等因素相关。电流密度、电极间距增大,会导致电解槽压上升;电解液温度升高,在电流密度不变的情况下,槽压呈现下降趋势。因此,需要通过参数优化实验来确定最佳的工艺参数。较高的电流效率和较低的电解能耗关系到电沉积工艺的成本,对工艺的实际应用潜能影响较大,其是评价电解工艺最关键的指标之一。

2.5 电沉积产物纯度

电沉积阴极铅的纯度普遍较高,可以达到95%~99.999%,这主要是由两方面原因决定的。一是杂质金属元素含量低。废铅膏中铅组分含量高,杂质金属元素(如Fe、Ba、Sb、Ca、Cu、Zn和Al等)含量低,属于微量元素,在浸出过程中铅组分进入浸出液,同时微量杂质元素在浸出过程中部分进入浸出液。总体而言,铅离子含量为g/L级别,而杂质元素含量为mg/L级别。二是金属元素电沉积的电压窗口不一致。废铅膏包含的几种微量杂质元素,从标准电极电势来看,在阴极沉积由难到易的顺序为:Ba2+、Ca2+、Al3+、Zn2+、Fe2+、Pb2+、Fe3+。这为判断不同金属杂质元素在电沉积过程中的难易程度提供了理论指导,但由于浸出体系不同,金属络合离子不一样,金属电沉积的先后顺序会有所不同。整体而言,铅离子电沉积是相对较为容易的,这样使得电沉积具有一定的选择作用,电沉积铅产物纯度较高。

2.6 电沉积产物形貌调控

电沉积产物的形貌是关乎电沉积产物质量的一个关键指标,一般情况下是期望得到平整致密的金属铅。电解液添加剂在阴极电沉积产物形貌调控方面起着至关重要的作用。在不含添加剂的电解液中,阴极产物呈现树枝状或毛刺状,这种现象会影响电沉积槽电压,严重情况下会影响电沉积装置的运行。目前报道的电解液添加剂主要包括:①胶质类,如骨胶;②有机阴离子类,如木质素磺酸钠;③中性有机分子,如酯类、酚类、芳香烃等;④表面活性剂类,如烷基磺酸以及各种氨基酸。通过添加一种或多种电解液添加剂,使得电沉积产物形貌满足要求。诸多研究表明,添加剂的作用被归因于提高阴极铅沉积的过电位,可以增加成核数量,起到细化晶粒的作用。除了采用添加剂来调控电沉积产物形貌以外,电沉积工艺参数(如电流密度、铅浓度)也会对电沉积产物的形貌产生影响。在电沉积过程中,金属铅的微观形貌会呈现颗粒状、棱柱状、树枝状等,这些微观形貌的差别是由各类因素主导下的晶体晶面生长差异造成的。

03

电沉积工艺前景展望

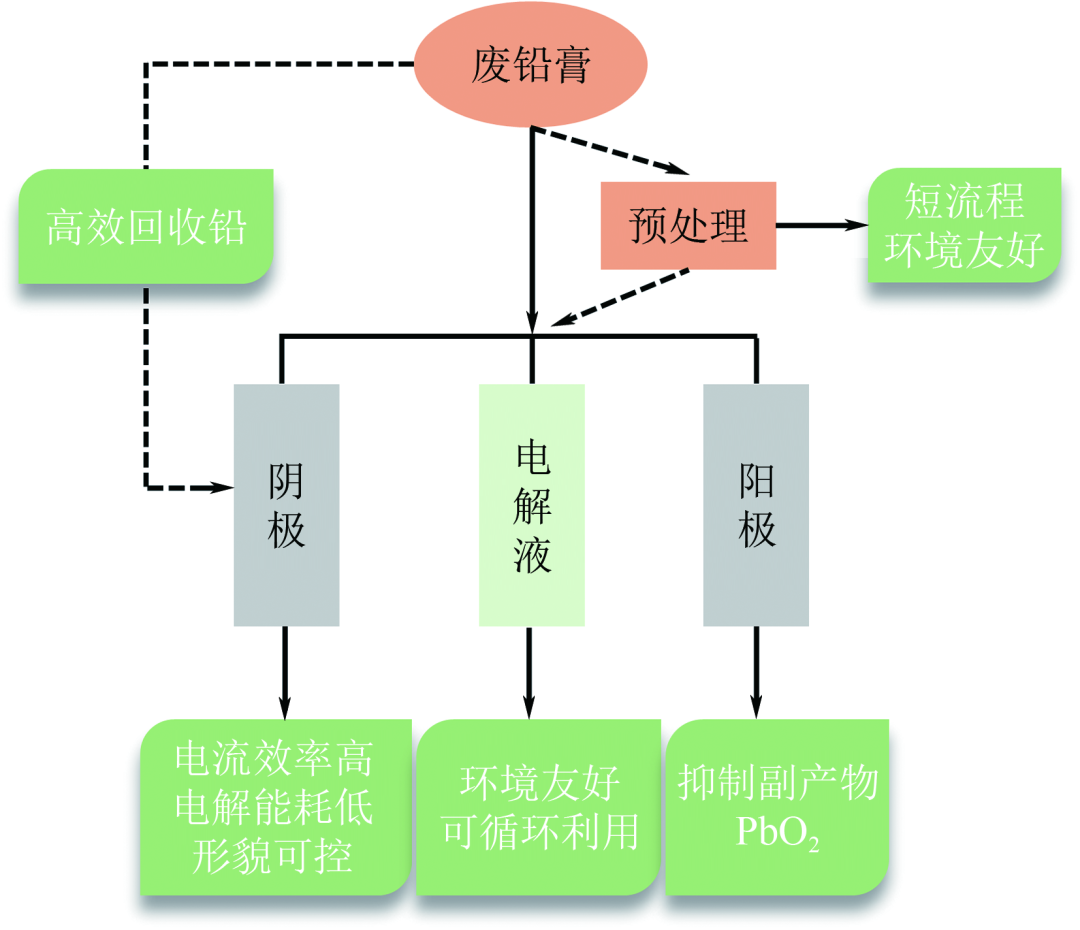

通过综述不同电沉积工艺以及分析工艺特点,可以说明不同的电沉积工艺各有优缺点,工艺越来越趋向于简便化、经济性和环境友好性。以下总结未来电沉积工艺需要考虑的几个重点方面(图5)。

废铅膏电沉积回收铅工艺展望

(1)浸出体系的环境友好性。目前,研究的电沉积工艺浸出剂大多数是强酸强碱,酸碱的腐蚀性关乎设备成本、人员操作环境和安全性。一些相对环境友好的酸或溶剂应重点关注和研究。

(2)工艺流程的复杂性和回收效率。电沉积工艺中,酸性电解液体系步骤相对复杂,包括脱硫、还原、浸出和电沉积等步骤;碱性体系可以实现脱硫与浸出同步进行,工艺相对简单。在后续的研究中,若实现废铅膏短流程转化,将大大降低工艺的复杂性,有利于提升铅的转化率及回收率。

(3)电解工艺的电流效率及能耗。电流效率及电解能耗关乎电沉积工艺实际应用潜力,目前电沉积工艺电解能耗为300~1800kWh/t Pb,这主要是由电解液体系以及电解方式决定的,例如碱浸出-电沉积工艺能耗相对较低,固相电解工艺能耗相对偏高。电沉积能耗的控制是工艺可以实际应用的重要前提。

(4)阳极二氧化铅的抑制。在电沉积过程中,当阳极生成的二氧化铅作为非目标产物时,二氧化铅的控制是需要重点关注的。一般情况下,通过添加剂不能完全抑制二氧化铅的生成,而设置离子交换膜会增加电解槽压,增加电解能耗。通过选用合适的阳极材料或者材料改性,可以减少二氧化铅的生成,但也会增加电极材料的成本。因此,阳极二氧化铅的抑制可能需要采取综合的手段进行调控。

(5)电沉积产物形貌的调控。电沉积过程中,可能会生成海绵状铅,使得铅在阴极的附着力较差,需要从阴极泥中回收金属铅。而普遍情况是,铅沉积过程中形成较为严重的枝晶,其会影响电沉积的槽电压,严重情况下会影响电沉积装置的运行。因此,形成平整致密的金属铅是电沉积回收金属铅的主要思路。

(6)电解液循环利用。目前已有研究对电解液的循环利用关注较少,仅仅从工艺的流程角度,对电解液循环利用的可行性进行了初步判断,而对循环利用效果、电解液试剂的损耗程度、杂质金属元素的富集等没有开展具体研究,因此为了有效降低浸出试剂的损耗,需要重点研究电解液循环利用问题。

04

结语

本文对酸浸出-电沉积、碱浸出-电沉积、其他溶剂浸出-电沉积、固相电解等废铅膏电沉积回收铅工艺进行了综述,对各工艺的原理、过程、技术参数进行了总结,分析了各工艺的优缺点。此外,对电沉积回收铅工艺中废铅膏预处理方式、电解液体系选择、阳极副产物、电流效率及电解能耗、产物纯度及形貌调控等关键技术点进行了剖析,并对电沉积工艺的前景进行了展望,指出了实现浸出溶剂(电解液体系)绿色环保、工艺流程短、电解能耗低、电解液可循环利用的废铅膏电沉积高效回收铅工艺是未来关注和研究的重点。

作者简介

第一作者:李名扬,博士,高级工程师,研究方向为固废资源化。

通信作者:谢卫民,高级工程师,研究方向为固废资源化。